Die beste Lagerverwaltung im Handwerk ohne ERP: Ultimativer Leitfaden 2025

Einführung in Lagerverwaltung im Handwerk

Bedeutung effizienter Lagerprozesse im Alltag

Die beste Lagerverwaltung im Handwerk ohne ERP ist für kleine und mittelständische Betriebe weit mehr als nur ein administratives Werkzeug. Sie ist der Unterschied zwischen profitablen und verlustbringenden Projekten. Jeden Tag verlieren Handwerksbetriebe wertvolle Zeit und Geld durch ineffiziente Lagerprozesse. Ein Elektriker, der mitten auf der Baustelle feststellt, dass wichtige Kabel fehlen. Ein Sanitärbetrieb, der teure Armaturen doppelt bestellt, weil niemand wusste, dass sie bereits im Lager liegen. Eine Schreinerei, die ein lukratives Projekt nicht direkt annehmen kann, weil unklar ist, ob genügend Holz vorrätig ist.

Diese Szenarien wiederholen sich täglich in deutschen Handwerksbetrieben. Die Ursache liegt selten am mangelnden Willen zur Organisation, sondern an fehlenden praktischen Werkzeugen, die zur Realität im Handwerk passen. Während große Industrieunternehmen mit komplexen ERP-Systemen arbeiten, brauchen Handwerksbetriebe Lösungen, die schnell funktionieren, ohne dass ein IT-Experte im Haus sein muss.

Gut funktionierende Lagerprozesse bedeuten konkret: Techniker wissen auf der Baustelle sofort, welches Material verfügbar ist. Nachbestellungen erfolgen automatisch, bevor Materialien ausgehen. Werkzeuge werden nicht mehr doppelt gekauft, weil niemand weiß, wo sie sind. Projekte können verlässlich geplant werden, weil der Materialbestand transparent ist. Diese Vorteile klingen selbstverständlich, sind aber in der Praxis für viele Betriebe noch Zukunftsmusik.

Warum viele Handwerksbetriebe kein ERP nutzen

Die Entscheidung gegen ein ERP-System ist für Handwerksbetriebe meist eine bewusste und nachvollziehbare Wahl. ERP-Systeme wurden ursprünglich für große Fertigungsbetriebe entwickelt und bringen Komplexität mit, die im Handwerk schlicht nicht gebraucht wird. Ein Sanitärbetrieb mit zehn Mitarbeitern benötigt keine Produktionsplanung über mehrere Werke, keine komplexe Kostenstellenrechnung und keine mehrstufigen Genehmigungsprozesse.

Die Investitionskosten für ERP-Systeme beginnen oft bei mehreren tausend Euro für Lizenzen und wochenlange Schulungen. Viele Handwerksmeister berichten von gescheiterten ERP-Projekten, bei denen nach monatelanger Einführung das System so kompliziert war, dass Mitarbeiter zurück zu Excel-Listen wechselten. Die Implementierung bindet wertvolle Arbeitszeit, die im Tagesgeschäft fehlt.

Besonders kritisch ist die Tatsache, dass klassische ERP-Systeme für die mobile Nutzung nicht konzipiert wurden. Handwerker arbeiten aber zu einem großen Teil außerhalb der Werkstatt, auf Baustellen, im Lager oder unterwegs zwischen Kundenterminen. Ein System, das nur am Büro-PC funktioniert, passt einfach nicht zur Arbeitsrealität im Handwerk. Die beste Lagerverwaltung im Handwerk ohne ERP muss dagegen genau dort funktionieren, wo die Arbeit stattfindet: mobil, schnell und unkompliziert.

Herausforderungen bei der Lagerverwaltung ohne ERP-System

Fehleranfällige Zettelwirtschaft

Die klassische Zettelwirtschaft ist in deutschen Handwerksbetrieben noch erstaunlich weit verbreitet. Auf den ersten Blick erscheint sie praktisch: Ein Monteur nimmt Material aus dem Lager und notiert es auf einem Zettel. Am Ende der Woche sollten diese Zettel ins System übertragen werden. In der Realität passiert jedoch etwas anderes. Zettel gehen verloren, werden unleserlich oder landen zerknittert in der Hosentasche und durchlaufen versehentlich die Waschmaschine. Die Folge: Niemand weiß mehr genau, welches Material tatsächlich verbraucht wurde.

Diese scheinbar kleinen Informationsverluste summieren sich zu erheblichen wirtschaftlichen Schäden. Material wird verbraucht, aber nicht dem Kunden in Rechnung gestellt, weil der Nachweis fehlt. Bestände in der Buchhaltung stimmen nicht mit der Realität überein, was bei Inventuren zu bösen Überraschungen führt. Besonders problematisch wird es, wenn mehrere Mitarbeiter gleichzeitig Zugriff auf das Lager haben, aber jeder sein eigenes System aus Notizzetteln pflegt.

Ein Malerbetrieb aus Köln berichtete uns von einem typischen Fall: Über mehrere Monate hinweg fehlten bei der Inventur regelmäßig hochwertige Farben im Wert von mehreren tausend Euro. Der Verdacht fiel zunächst auf Diebstahl. Die Auflösung war profaner: Mitarbeiter hatten Material für Projekte entnommen, es aber auf Zetteln notiert, die nie den Weg zur Buchhaltung fanden. Das Material wurde verbraucht und dem Kunden berechnet, aber nie aus dem Lagerbestand ausgebucht. Die Differenz zwischen Soll und Ist wurde über Monate immer größer.

Fehlende Transparenz bei Beständen

Ohne digitale Lagerverwaltung herrscht in vielen Betrieben eine permanente Unsicherheit über die tatsächlichen Bestände. Die Frage "Haben wir noch genug Material für das Projekt nächste Woche?" lässt sich oft nur durch einen Gang ins Lager beantworten. Das kostet nicht nur Zeit, sondern führt zu einer reaktiven statt proaktiven Arbeitsweise. Anstatt Projekte sicher zu planen, arbeiten Betriebe im Modus "Wir schauen mal, was noch da ist".

Besonders kritisch wird es bei Betrieben mit mehreren Lagerorten. Ein Elektrobetrieb hat vielleicht ein Hauptlager in der Werkstatt, Materialdepots in Firmenfahrzeugen und eventuell noch ein externes Lager für Großprojekte. Ohne zentrale digitale Übersicht weiß niemand, wo sich welches Material befindet. Die Konsequenz: Teures Material wird neu bestellt, obwohl es drei Straßen weiter im Transporter liegt.

Die fehlende Transparenz betrifft nicht nur die Geschäftsführung, sondern vor allem die Mitarbeiter, die täglich damit arbeiten müssen. Monteure verbringen wertvolle Zeit mit Telefonaten zur Werkstatt, um zu klären, ob Material verfügbar ist. Disponenten können Projekte nicht verlässlich planen, weil sie die Materialsituation nicht überblicken. Diese Informationslücken führen zu Frustration im Team und zu verpassten Geschäftsmöglichkeiten, wenn Aufträge abgelehnt werden müssen, obwohl ausreichend Material vorhanden wäre.

Zeitverlust durch manuelle Abläufe

Der größte versteckte Kostenfaktor in der manuellen Lagerverwaltung ist Zeit. Jede händische Bestandserfassung, jede Excel-Liste, die gepflegt werden muss, jede Nachbestellung, die manuell ausgelöst wird, kostet wertvolle Minuten. Diese Minuten summieren sich zu Stunden, die Stunden zu Tagen. Eine realistische Rechnung für einen mittelgroßen Handwerksbetrieb sieht so aus: Wenn drei Mitarbeiter täglich jeweils zwanzig Minuten mit Lagerorganisation verbringen, sind das pro Woche fünf Stunden, pro Monat etwa zwanzig Stunden und pro Jahr 240 Stunden reiner Organisationsaufwand.

Bei einem durchschnittlichen Stundensatz von fünfzig Euro für Fachkräfte im Handwerk entspricht das einem jährlichen Verlust von 12.000 Euro! Geld, das mit produktiver Arbeit hätte verdient werden können. Hinzu kommen die Kosten für Fehler: Falsch erfasste Bestände führen zu Fehlbestellungen, eilige Nachbestellungen zu höheren Beschaffungskosten, fehlende Teile zu Projektverzögerungen und unzufriedenen Kunden.

Die manuelle Bestandsführung hat noch einen weiteren Nachteil: Sie funktioniert nur so gut wie die Disziplin derjenigen, die sie pflegen. In stressigen Phasen, wenn besonders viel zu tun ist, wird die Lagerpflege zur lästigen Nebensache, die aufgeschoben wird. Genau dann aber, wenn viele Projekte parallel laufen, wäre präzise Lagerkenntnis am wichtigsten. Die beste Lagerverwaltung im Handwerk ohne ERP durchbricht diesen Teufelskreis, indem sie Prozesse so einfach macht, dass sie auch unter Stress funktionieren.

Die beste Lagerverwaltung im Handwerk ohne ERP – Was bedeutet das?

Kriterien für eine optimale Lösung

Die beste Lagerverwaltung im Handwerk ohne ERP zeichnet sich durch eine fundamentale Eigenschaft aus: Sie passt sich der Arbeitsweise im Handwerk an, nicht umgekehrt. Während ERP-Systeme verlangen, dass Betriebe ihre Prozesse an die Software anpassen, sollte eine gute Lagerlösung die bestehende Praxis digitalisieren und verbessern, ohne alles auf den Kopf zu stellen.

Das erste Kriterium ist Geschwindigkeit. Im Handwerk zählt jede Minute. Eine Lagerlösung muss so schnell sein, dass das Erfassen eines entnommenen Materials weniger Zeit braucht als das Schreiben eines Notizzettels. Wenn das System langsamer ist als die bisherige Methode, wird es nicht akzeptiert werden, egal wie viele Funktionen es bietet. Die Realität auf der Baustelle erlaubt keine umständlichen Eingabemasken mit zwanzig Pflichtfeldern.

Das zweite Kriterium ist Zuverlässigkeit. Handwerksbetriebe brauchen Systeme, die auch dann funktionieren, wenn der Werkstattleiter mal zwei Wochen im Urlaub ist oder wenn ein neuer Auszubildender anfängt. Die Software muss so robust sein, dass auch unter schwierigen Bedingungen wie schlechte Internetverbindung, staubige Umgebung, Hektik auf der Baustelle die grundlegenden Funktionen verfügbar bleiben. Ein System, das bei der kleinsten Störung ausfällt, ist im Handwerk unbrauchbar.

Das dritte Kriterium ist Wirtschaftlichkeit. Die Gesamtkosten einer Lagerlösung müssen in einem vernünftigen Verhältnis zum Nutzen stehen. Dabei geht es nicht nur um Lizenzkosten, sondern um die Gesamtrechnung: Anschaffung, Schulung, laufende Kosten und Zeitaufwand für die Pflege. Die beste Lagerverwaltung im Handwerk (ohne ERP) amortisiert sich innerhalb weniger Monate durch eingesparte Zeit, reduzierte Materialverluste und bessere Projektplanung.

Praktikabilität, Mobilität, Automatisierung

Praktikabilität bedeutet konkret, dass ein Elektriker, der gerade aus dem Lager eine NYM 3x1,5 mm Leitung für die Baustelle entnommen hat, dies auch mit nur drei Fingertipps auf seinem Smartphone dokumentieren kann. Keine Anmeldung an einem separaten System, keine komplizierten Menüstrukturen, keine Formulare mit Dutzenden Feldern. Die Software erkennt idealerweise, wer gerade Material entnimmt und zu welcher Baustelle es zugeordnet werden muss.

Mobilität ist im Handwerk keine nette Zusatzfunktion, sondern absolute Grundvoraussetzung. Die Arbeit findet überall statt – nur nicht am Schreibtisch. Monteure arbeiten beim Kunden, Techniker auf wechselnden Baustellen, Material wird direkt vom Lieferanten zur Baustelle gebracht. Eine Lagerlösung, die nur am PC in der Werkstatt funktioniert, ignoriert die Realität moderner Handwerksarbeit. Jeder Mitarbeiter muss mit seinem Smartphone Zugriff auf aktuelle Bestandsinformationen haben und Bewegungen erfassen können.

Automatisierung schließlich ist der Schlüssel zur Zeitersparnis. Die beste Lagerverwaltung im Handwerk erkennt selbstständig, wenn Bestände zur Neige gehen, und löst Bestellvorgänge aus, bevor Material ausgeht. Sie lernt aus vergangenen Projekten, welche Materialien typischerweise zusammen benötigt werden, und macht intelligente Vorschläge. Sie erkennt Muster im Verbrauch und warnt rechtzeitig, wenn ein ungewöhnlich hoher Materialverbrauch stattfindet. Diese Automatisierung befreit Handwerker vom ständigen Kontrollblick ins Lager und von der mentalen Last, immer an Nachbestellungen denken zu müssen. Eine autonome Software kann sogar vollständig von manuelle Nachbestellungen befreien.

Wichtige Funktionen einer modernen Lagerverwaltung ohne ERP

Mobile App-Nutzung

Die mobile App ist das Herzstück jeder zeitgemäßen Lagerverwaltung im Handwerk. Sie verwandelt das Smartphone jedes Mitarbeiters in ein mobiles Lagerterminal. Ein Sanitärinstallateur, der gerade seinen Bulli mit Material bestückt, öffnet die App, scannt den Barcode des verwendeten Materials und bestätigt mit einem Fingertipp die Entnahme. Die Information ist sofort im System, der Bestand wird aktualisiert, und falls das Material unter den Mindestbestand fällt, wird automatisch eine Nachbestellung ausgelöst.

Die wirkliche Stärke mobiler Lagerverwaltung zeigt sich in alltäglichen Situationen, die früher zu Problemen führten. Ein Projektleiter steht beim Kunden und wird gefragt, ob ein zusätzlicher Auftrag nächste Woche möglich wäre. Früher hätte er sagen müssen: "Ich muss erst in der Werkstatt nachschauen, ob wir das Material da haben." Heute öffnet er die App, sieht binnen Sekunden die Verfügbarkeit und kann direkt zusagen. Das macht nicht nur einen professionellen Eindruck, sondern sichert auch spontane Aufträge, die sonst verloren gingen.

Moderne mobile Lagerlösungen bieten zudem Offline-Funktionalität. Auf Baustellen in Kellern oder ländlichen Gebieten ohne Mobilfunkempfang können Materialentnahmen erfasst werden. Sobald wieder eine Internetverbindung besteht, synchronisiert sich die App automatisch. Diese Robustheit ist entscheidend, denn Handwerker können nicht darauf warten, bis sie wieder in einem Gebiet mit gutem Empfang sind. Die Arbeit muss weitergehen, und die Lagerverwaltung muss mithalten können.

Barcode-Scanning

Barcode-Scanning eliminiert den größten Schwachpunkt manueller Erfassung: menschliche Fehler bei der Eingabe. Ein Elektriker, der zwanzig verschiedene Kabeltypen im Lager hat, muss nicht mehr überlegen, ob der korrekte Artikelname "NYM-J 3x1,5" oder "NYM 3x1,5mm²" lautet. Er scannt einfach den Code, und das System weiß exakt, um welches Material es sich handelt. Das reduziert nicht nur Fehler, sondern beschleunigt den Prozess enorm.

Die Technologie ist heute so ausgereift, dass das Scannen mit jedem handelsüblichen Smartphone funktioniert. Spezielle Barcode-Scanner sind nicht zwingend notwendig, auch wenn sie in manchen Umgebungen praktischer sind. Die Kamera des Smartphones reicht völlig aus, um Codes zuverlässig zu erfassen. Viele Materialien kommen bereits vom Hersteller mit Barcodes, sodass keine zusätzliche Kennzeichnung nötig ist. Für Eigenprodukte oder lose Materialien können einfache Etikettierer verwendet werden, die weniger kosten als ein durchschnittlicher Akkuschrauber.

Barcode-Systeme ermöglichen auch eine präzise Rückverfolgbarkeit. Wenn ein Kunde nach Monaten reklamiert, dass ein verbautes Teil defekt ist, lässt sich exakt nachvollziehen, wann welche Charge welchen Materials verwendet wurde. Das schützt vor ungerechtfertigten Reklamationen und hilft bei berechtigten Gewährleistungsfällen, schnell den Ursprung des Problems zu finden. In Branchen mit strengen Dokumentationspflichten wie der Elektrotechnik oder im medizinischen Bereich ist diese Rückverfolgbarkeit nicht nur praktisch, sondern rechtlich erforderlich.

Benutzerfreundliche Bestandsführung

Benutzerfreundlichkeit entscheidet darüber, ob ein System im Alltag genutzt wird oder in der Schublade verschwindet. Die beste Lagerverwaltung ist so intuitiv gestaltet, dass ein neuer Mitarbeiter nach einer fünfminütigen Einweisung produktiv damit arbeiten kann. Komplizierte Menüstrukturen, kryptische Fachbegriffe oder verschachtelte Einstellungen haben in einer Handwerker-Lagerlösung nichts zu suchen.

Eine gute Bestandsführung zeigt die wichtigsten Informationen auf einen Blick. Welche Materialien sind kritisch knapp? Welche Artikel werden am häufigsten verwendet? Wo befinden sich aktuell die größten Bestände? Diese Fragen müssen innerhalb von Sekunden beantwortet werden können, nicht erst nach dem Durchforsten mehrerer Untermenüs. Visuelle Elemente wie Ampelfarben helfen dabei: Grün für ausreichende Bestände, Gelb für Materialien, die bald nachbestellt werden (sollten), Rot für akute Engpässe.

Die Bestandsführung muss auch verschiedene Lagerorte abbilden können. Ein Elektrobetrieb hat vielleicht ein Hauptlager, drei Servicewagen und ein Bauteilelager für größere Projekte. Die Software muss transparent zeigen, wo sich welches Material befindet, und Umbuchungen zwischen Lagerorten mit minimalem Aufwand ermöglichen. Wenn ein Monteur Material aus seinem Fahrzeug ins Hauptlager zurückbringt, sollte das eine Sache von zehn Sekunden sein, nicht von zehn Minuten.

Automatische Warnmeldungen & Mindestbestände

Automatische Warnmeldungen sind der Schlüssel dazu, dass Handwerksbetriebe nie wieder mitten in einem Projekt ohne Material dastehen. Das System überwacht kontinuierlich alle Bestände und vergleicht sie mit den definierten Mindestmengen. Sobald ein kritischer Wert unterschritten wird, erhalten verantwortliche Personen eine Benachrichtigung – per App, E-Mail oder SMS, je nach Dringlichkeit.

Die Intelligenz liegt in der intelligenten Festlegung der Mindestbestände. Diese sollten nicht statisch sein, sondern sich an tatsächlichen Verbrauchsmustern orientieren. Ein Material, das jeden Tag verwendet wird, braucht höhere Mindestbestände als Spezialteile, die nur für bestimmte Projekte benötigt werden. Moderne Systeme analysieren den historischen Verbrauch und schlagen automatisch sinnvolle Mindestbestände vor. Ein Malerbetrieb, der im Frühjahr und Sommer regelmäßig Fassadenfarbe braucht, im Winter aber kaum, sollte saisonabhängige Mindestbestände haben.

Besonders wertvoll wird diese Funktion in Kombination mit automatisierten Bestellprozessen. Wenn ein Mindestbestand unterschritten wird, kann das System nicht nur warnen, sondern direkt beim bevorzugten Lieferanten eine Bestellung auslösen. Dabei werden typische Bestellmengen berücksichtigt, sodass nicht unnötig kleine oder große Mengen bestellt werden. Ein Sanitärbetrieb, der von einem bestimmten Ventil normalerweise immer zehn Stück ordert, wird auch bei der automatischen Bestellung diese Menge erhalten, selbst wenn technisch gesehen drei Stück reichen würden. Das optimiert Beschaffungskosten und nutzt Mengenrabatte.

Vorteile einer spezialisierten Lagerlösung gegenüber ERP-Systemen

Niedrige Kosten

Der Kostenunterschied zwischen spezialisierten Lagerlösungen und ERP-Systemen ist dramatisch. Während ERP-Implementierungen schnell fünfstellige Beträge erreichen, beginnen moderne Lagerverwaltungs-Apps bei monatlichen Kosten von fünfzig Euro. Selbst wenn man Barcode-Scanner und eventuell zusätzliche Smartphones für Mitarbeiter einrechnet, liegt die Gesamtinvestition im niedrigen vierstelligen Bereich. Kosten, die sich typischerweise innerhalb von drei bis sechs Monaten amortisieren.

Die niedrigen Kosten entstehen durch das schlanke Funktionsprofil. Während ERP-Systeme versuchen, alle Unternehmensprozesse abzubilden, konzentrieren sich spezialisierte Lagerlösungen ausschließlich auf das, was wirklich benötigt wird: Bestandsverwaltung, Materialentnahmen, Nachbestellungen und Inventur. Keine überfrachteten Module für Personalplanung, Finanzbuchhaltung oder Produktionssteuerung, die ohnehin niemand nutzt. Diese Fokussierung macht die Software nicht nur günstiger, sondern auch besser in dem, was sie tut.

Wichtig ist auch der Aspekt der versteckten Kosten. Bei ERP-Systemen kommen zu den Lizenzgebühren oft hohe Beratungskosten, individuelle Anpassungen und teure Schulungen. Spezialisierte Lagerlösungen sind dagegen so konzipiert, dass sie ohne externe Berater implementiert werden können. Die meisten Anbieter bieten Videoanleitungen, Online-Support und manchmal sogar kostenlose Erstberatung. Ein Handwerksbetrieb kann die Lösung also intern einführen, ohne externe Kosten zu verursachen.

Schnelle Einführung

Während ERP-Implementierungen Wochen oder Monate dauern, sind spezialisierte Lagerlösungen oft innerhalb eines Tages betriebsbereit. Der Prozess ist typischerweise einfach: Software herunterladen oder im Browser aufrufen, Stammdaten der wichtigsten Materialien eingeben, Mindestbestände definieren, Mitarbeiter anlegen und loslegen. Viele Systeme bieten Import-Funktionen für Excel-Listen, sodass bestehende Artikellisten nicht mühsam neu eingegeben werden müssen.

Die schnelle Einführung hat einen psychologischen Vorteil: Das Team sieht sofort Ergebnisse. Anstatt wochenlang in ein abstraktes System zu investieren, das vielleicht irgendwann funktioniert, erleben Mitarbeiter bereits am ersten Tag konkrete Verbesserungen. Ein Monteur scannt sein erstes Material, der Bestand wird aktualisiert, und beim nächsten Blick ins System sieht jeder die aktuelle Situation. Dieser schnelle Erfolg motiviert zur weiteren Nutzung und überwindet die natürliche Skepsis gegenüber neuen Systemen.

Die schnelle Einführung bedeutet auch, dass Betriebe flexibel bleiben. Wenn sich herausstellt, dass eine Lösung doch nicht passt, hat man nur wenige Tage investiert, nicht mehrere Monate. Diese geringe Einstiegshürde macht es leichter, überhaupt den Schritt zur Digitalisierung zu wagen. Viele Betriebe haben in der Vergangenheit Software-Projekte gemieden, weil sie schlechte Erfahrungen mit langwierigen Implementierungen gemacht haben. Spezialisierte Lagerlösungen durchbrechen diese Hemmschwelle.

Keine Schulungsbarrieren

Ein zentraler Vorteil von schlanken Tools ist die minimale Schulungsnotwendigkeit. Die Systeme sind so konzipiert, dass sie selbsterklärend funktionieren. Ein Smartphone kann heute praktisch jeder bedienen, und moderne Lagerlösungen nutzen genau diese Vertrautheit. Die Gesten und Bedienkonzepte entsprechen dem, was Menschen von anderen Apps kennen: Wischen, Tippen, Scannen. Es gibt keine proprietären Benutzeroberflächen, die erst mühsam erlernt werden müssen.

Für Betriebe mit Mitarbeitern unterschiedlicher Generationen ist das besonders wichtig. Während jüngere Mitarbeiter mit Apps groß geworden sind, haben erfahrene Handwerksmeister manchmal Berührungsängste mit Technik. Eine intuitive Lagerlösung überbrückt diese Kluft. Wenn ein sechzigjähriger Werkstattleiter sieht, dass er mit seinem Smartphone einfach einen Code scannen kann, anstatt umständlich am PC eine Excel-Liste zu pflegen, ist der Nutzen sofort erkennbar. Die Akzeptanz steigt dramatisch, wenn das neue System einfacher ist als die alte Methode.

Schulungen beschränken sich meist auf eine kurze Einweisung von dreißig Minuten, in der die grundlegenden Funktionen gezeigt werden. Materialentnahme erfassen, Bestände prüfen, Nachbestellungen anstoßen – das sind die Kernfunktionen, die jeder beherrschen muss. Fortgeschrittene Funktionen wie Inventuren oder Auswertungen können dann nach Bedarf von einzelnen Personen gelernt werden. Diese gestufte Komplexität verhindert, dass Mitarbeiter von zu vielen Funktionen überfordert werden.

Flexibilität für kleine Betriebe

Kleine Handwerksbetriebe haben besondere Anforderungen an Flexibilität. Die Geschäftsmodelle ändern sich, Spezialisierungen werden angepasst, das Team wächst oder schrumpft. Software muss diese Dynamik mitmachen können, ohne dass jedes Mal teure Anpassungen nötig sind. Spezialisierte Lagerlösungen sind typischerweise modular aufgebaut: Ein Betrieb startet mit den Grundfunktionen und kann bei Bedarf weitere Module hinzubuchen.

Ein Malerbetrieb, der zunächst nur sein Farbenlager digitalisieren will, kann genau das tun. Wenn später die Entscheidung fällt, auch Werkzeuge und Maschinen zu erfassen, lässt sich das problemlos erweitern. Wenn der Betrieb wächst und aus drei Mitarbeitern zehn werden, skaliert die Software einfach mit. Diese Flexibilität ist bei ERP-Systemen selten gegeben, wo Lizenzen oft an Nutzerzahlen gekoppelt sind und Erweiterungen komplexe Anpassungsprojekte nach sich ziehen.

Besonders wertvoll ist die Flexibilität bei saisonalen Schwankungen. Ein Gartenbaubetrieb hat im Winter vielleicht nur zwei Mitarbeiter, im Sommer aber zehn Saisonkräfte. Mit einer flexiblen Lagerlösung können Nutzer nach Bedarf aktiviert und deaktiviert werden, ohne dass gleich die gesamte Lizenzstruktur angepasst werden muss. Diese Anpassungsfähigkeit schont das Budget und vermeidet unnötige Komplexität.

Schritt-für-Schritt: So wählen Betriebe die beste Lagerverwaltung im Handwerk ohne ERP

Bedarfsanalyse

Der erste Schritt zu einer erfolgreichen Lagerlösung ist eine ehrliche Bedarfsanalyse. Handwerksbetriebe sollten sich konkrete Fragen stellen: Welche Materialien werden am häufigsten verwendet? Wie viele verschiedene Lagerorte gibt es? Wie mobil arbeiten die Mitarbeiter? Wie dringend ist das Problem fehlender Materialien? Aus diesen Antworten ergibt sich ein klares Anforderungsprofil.

Eine praktische Methode ist es, über zwei Wochen hinweg alle Situationen zu notieren, in denen die aktuelle Lagerverwaltung zu Problemen führt. Wann wurde Material vergeblich gesucht? Wie oft musste eine eilige Nachbestellung getätigt werden? Wie viel Zeit wurde mit Inventuren oder Bestandsprüfungen verbracht? Diese Dokumentation zeigt nicht nur die Schwachstellen, sondern liefert später auch Kennzahlen, an denen der Erfolg der neuen Lösung gemessen werden kann.

Wichtig ist auch die Einbeziehung aller Beteiligten. Der Werkstattleiter hat andere Anforderungen als der Monteur auf der Baustelle, und die Buchhaltung braucht wieder andere Informationen. Eine Bedarfsanalyse sollte all diese Perspektiven berücksichtigen. Nur wenn die Lösung für alle Nutzergruppen echten Mehrwert bietet, wird sie auch akzeptiert und genutzt.

Sinnvoll kann es auch sein, seine Lieferanten nach einer Liste mit den meistbestellten Materialien (Renner) innerhalb der letzten 12 oder 24 Monate zu fragen. Mit den Rennern startet man dann seine Digitalisierung, um möglichst hohen Nutzen zu generieren.

Funktionsvergleich

Nachdem der Bedarf klar ist, folgt der systematische Vergleich verfügbarer Lösungen. Dabei sollten Handwerksbetriebe nicht den Fehler machen, sich von umfangreichen Funktionslisten blenden zu lassen. Entscheidend ist nicht, wie viele Features eine Software theoretisch hat, sondern ob sie die wirklich benötigten Funktionen gut erfüllt. Eine App mit zwanzig Funktionen, von denen fünfzehn nie gebraucht werden, ist schlechter als eine Lösung, die fünf essentielle Funktionen perfekt beherrscht.

Kritische Funktionen, die praktisch jeder Handwerksbetrieb braucht, sind: mobile Erfassung von Materialentnahmen, Bestandsübersicht in Echtzeit, automatische Warnung oder automatische Nachbestellung bei Mindestbeständen, einfache Inventurfunktion und Export für die Buchhaltung. Darüber hinausgehende Funktionen sind nice-to-have, aber kein Muss. Eine transparente Darstellung, welche Materialien sich in welchem Fahrzeug befinden, ist für rein mobile Gewerke ohne Lager wertvoll. Barcode-Scanning beschleunigt die Arbeit erheblich.

Beim Vergleich sollte auch das Geschäftsmodell des Anbieters betrachtet werden. Handelt es sich um eine etablierte Lösung mit langfristiger Perspektive oder um ein Startup, das in einem Jahr vielleicht nicht mehr existiert? Gibt es regelmäßige Updates und Weiterentwicklung? Wie ist der Support organisiert? Ein deutscher Anbieter mit deutschsprachigem Support, der die Besonderheiten des Handwerks versteht, ist oft wertvoller als eine internationale Standardlösung.

Testphase & Mitarbeiterfeedback

Die Testphase ist der wichtigste Schritt im Auswahlprozess. Theoretische Evaluierungen können nie die Praxis ersetzen. Seriöse Anbieter von Lagerlösungen bieten kostenlose Testphasen von mindestens zwei Wochen, oft sogar einem Monat. Diese Zeit sollte intensiv genutzt werden. Idealerweise werden in der Testphase nicht nur ein paar Musterartikel angelegt, sondern ein realistischer Ausschnitt des tatsächlichen Lagers digital abgebildet.

Die Testphase sollte alle relevanten Szenarien abdecken. Ein Monteur sollte die App auf einer echten Baustelle nutzen und Material erfassen. Der Lagerverantwortliche sollte eine Inventur durchführen. Die Buchhaltung sollte die Exportfunktion testen. Nur wenn das System in der rauen Realität des Handwerksalltags funktioniert, ist es eine tragfähige Lösung. Ein System, das im ruhigen Büro wunderbar funktioniert, aber auf der staubigen Baustelle mit Handschuhen nicht bedienbar ist, fällt durch.

Das Feedback der Mitarbeiter ist entscheidend. Die beste technische Lösung ist wertlos, wenn das Team sie nicht akzeptiert. Regelmäßige kurze Runden während der Testphase helfen, Probleme früh zu erkennen. Vielleicht ist die App zu langsam auf älteren Smartphones, oder die Menüführung ist nicht intuitiv. Viele dieser Probleme lassen sich durch Konfiguration oder durch Wahl einer anderen Lösung beheben. Wichtig ist, dass die Rückmeldungen ernst genommen werden und in die Entscheidung einfließen.

Vergleich: Typische Lagerlösungen ohne ERP

Mobile Tools

Mobile Apps haben sich als beste Lagerverwaltung im Handwerk etabliert, weil sie perfekt zur mobilen Arbeitsweise passen. Diese Lösungen sind von Grund auf für Smartphones und Tablets konzipiert. Die Benutzeroberfläche ist auf Touchscreens optimiert, die Funktionen sind für schnelle Zugriffe ausgelegt, und die gesamte Architektur berücksichtigt, dass Nutzer oft offline oder mit schlechter Verbindung arbeiten.

Der große Vorteil mobiler Tools liegt in ihrer Allgegenwärtigkeit. Jeder Mitarbeiter hat sein Smartphone dabei. Auf der Baustelle, im Lager, im Fahrzeug. Es ist kein zusätzliches Gerät nötig, keine spezielle Hardware, die angeschafft werden muss. Die Hemmschwelle zur Nutzung ist minimal. Ein kurzer Blick aufs Handy zeigt, ob Material verfügbar ist. Ein schneller Scan erfasst die Entnahme. Diese Einfachheit ist der Schlüssel zum Erfolg.

Moderne mobile Lagerlösungen wie repleno gehen noch einen Schritt weiter. Sie automatisieren nicht nur die Bestandsführung, sondern auch die Nachbestellung. Wenn ein Material den Mindestbestand unterschreitet, wird automatisch eine Bestellung beim Lieferanten ausgelöst. Der Handwerker muss nicht mehr daran denken, rechtzeitig zu bestellen. Das System übernimmt diese mentale Last und sorgt dafür, dass Material immer verfügbar ist, wenn es gebraucht wird. Diese Automatisierung befreit Handwerksbetriebe vom ständigen Bestellstress und von der gefürchteten Zettelwirtschaft.

Cloud-basierte Apps

Cloud-basierte Lagerlösungen bieten den entscheidenden Vorteil der zentralen Datenhaltung. Alle Informationen liegen auf Servern des Anbieters, nicht auf einzelnen Geräten. Das bedeutet: Jeder Mitarbeiter sieht immer den aktuellen Stand. Wenn ein Monteur in Köln Material entnimmt, sieht ein Kollege in Bonn drei Sekunden später den aktualisierten Bestand. Diese Echtzeit-Synchronisation ist mit lokalen Lösungen nicht möglich.

Die Cloud-Architektur hat auch praktische Vorteile bei Updates und Wartung. Verbesserungen und neue Funktionen werden zentral eingespielt und stehen allen Nutzern sofort zur Verfügung. Es muss keine Software auf dreißig verschiedenen Geräten aktualisiert werden. Der Anbieter kümmert sich um Backups, Sicherheit und Performance. Für einen Handwerksbetrieb bedeutet das: keine IT-Abteilung nötig, kein eigener Server, keine Sorgen um Datensicherung.

Bedenken bezüglich Datensicherheit sind bei seriösen Anbietern unbegründet. Moderne Cloud-Lösungen nutzen Verschlüsselung auf Bankniveau und erfüllen strenge deutsche Datenschutzstandards. Die Daten sind in Cloud-Rechenzentren oft sicherer als auf einem lokalen Server in der Werkstatt, der nicht gegen Feuer, Diebstahl oder Wasserschäden geschützt ist. Viele Anbieter speichern Daten ausschließlich in deutschen Rechenzentren, was DSGVO-Compliance sicherstellt.

Excel/Google Sheets (Vor- & Nachteile)

Excel oder Google Sheets als Lagerverwaltung sind ein häufiger Einstieg in die digitale Bestandsführung. Die Vorteile liegen auf der Hand: keine zusätzlichen Kosten, da die Software meist schon vorhanden ist, hohe Flexibilität bei der Gestaltung und Vertrautheit vieler Mitarbeiter mit dem Werkzeug. Für sehr kleine Betriebe mit wenigen Materialien und einem einzigen Lagerort kann eine gut gepflegte Excel-Tabelle durchaus funktionieren.

Die Nachteile überwiegen jedoch schnell, sobald die Komplexität steigt. Excel ist nicht für mobile Nutzung konzipiert. Zwar gibt es mobile Apps, aber das Bearbeiten von Tabellen auf kleinen Smartphone-Bildschirmen ist mühsam. Mehrere Nutzer gleichzeitig zu unterstützen, ist problematisch. Versionskonflikte entstehen, wenn zwei Mitarbeiter die Datei parallel bearbeiten. Die Fehleranfälligkeit ist hoch, weil jede Zelle manuell bearbeitet werden muss.

Besonders kritisch ist der fehlende Automatismus. Excel erinnert nicht daran, dass Material nachbestellt werden muss. Es warnt nicht, wenn Bestände kritisch niedrig sind. Es löst keine Bestellungen aus. All das muss ein Mensch im Blick behalten, was genau die mentale Last erzeugt, die eine gute Lagerlösung eigentlich beseitigen sollte. Excel kann ein Startpunkt sein, aber wachsende Betriebe stoßen schnell an Grenzen. Der Wechsel zu einer leanen Lösung ist dann der logische nächste Schritt.

Wie digitale Lagerverwaltung die Produktivität im Handwerk steigert

Weniger Materialverluste

Materialverluste sind in vielen Handwerksbetrieben ein unterschätztes Problem. Sie entstehen nicht durch Diebstahl, sondern durch Unordnung, fehlende Übersicht und mangelnde Dokumentation. Ein typisches Szenario: Ein Elektriker kauft für ein Projekt hundert Meter 5mm² Kabel. Er verbraucht 75 Meter, die restlichen fünfundzwanzig landen irgendwo im Lager oder im Fahrzeug. Beim nächsten Projekt werden wieder hundert Meter gekauft, weil niemand weiß, dass noch zwanzigMeter vorhanden sind. Diese Überbestände binden Kapital und verstopfen Lagerräume.

Digitale Lagerverwaltung macht diese Verluste transparent. Jede Materialentnahme wird erfasst, jeder Rückfluss dokumentiert. Das System zeigt genau, welche Restmengen wo liegen. Ein Projektleiter kann vor einer Bestellung prüfen, ob Material vorhanden ist. Das verhindert nicht nur Doppelkäufe, sondern ermöglicht auch die gezielte Nutzung von Restbeständen. Material, das jahrelang ungenutzt im Lager lag, wird plötzlich wieder sichtbar und kann verbraucht werden.

Untersuchungen zu digitalen Lager- und Inventarsystemen belegen, dass digitale Bestandsführung vor allem eines bewirkt: weniger Materialverluste, weniger Überbevorratung und ein deutlich effizienterer Ablauf zwischen Verbrauch und Nachbestellung. Betriebe profitieren dadurch nachweislich wirtschaftlich, wie Studien zu Inventar-Digitalisierung im KMU-Umfeld bestätigen.

Bessere Planung für Projekte

Präzise Projektplanung setzt voraus, dass verlässliche Informationen über Materialverfügbarkeit vorliegen. Mit digitaler Lagerverwaltung kann ein Projektleiter innerhalb von Minuten klären, ob alle benötigten Materialien für ein Projekt vorhanden sind. Kein Rätselraten mehr, keine vagen Schätzungen, sondern harte Fakten. Diese Sicherheit erlaubt es, Projekte zu festen Terminen zuzusagen und Kapazitäten optimal zu planen.

Die Verbesserung geht über reine Verfügbarkeitsprüfung hinaus. Intelligente Systeme können auf Basis historischer Daten voraussagen, welche Materialien für typische Projekte benötigt werden. Ein Sanitärbetrieb, der ein Standard-Badsanierungsprojekt durchführt, bekommt automatisch eine Materialliste vorgeschlagen, die auf früheren ähnlichen Projekten basiert. Das beschleunigt die Planung und reduziert das Risiko, etwas zu vergessen.

Bessere Planung führt auch zu zufriedeneren Kunden. Projekte, die pünktlich abgeschlossen werden, weil alle Materialien verfügbar waren, hinterlassen einen professionellen Eindruck. Kunden schätzen Verlässlichkeit. Ein Handwerker, der sagen kann "Das Projekt dauert drei Tage, und wir starten am kommenden Montag" und dieses Versprechen auch einhält, hebt sich von Wettbewerbern ab, die Termine verschieben müssen, weil Material fehlt.

Kürzere Wege & smartere Abläufe

Digitale Lagerverwaltung optimiert nicht nur, was bestellt wird, sondern auch wie Materialien im Betrieb bewegt werden. Ein System, das genau verzeichnet, wo sich welches Material befindet, spart unzählige Suchminuten. Statt das gesamte Lager zu durchforsten, zeigt die App: "Artikel XY befindet sich in Regal 3, Fach 2". Der Mitarbeiter geht direkt dorthin, nimmt das Material und kann weiterarbeiten.

Bei Betrieben mit mehreren Lagerorten wird dieser Vorteil noch deutlicher. Wenn Material in verschiedenen Fahrzeugen, in der Werkstatt und auf Baustellen gelagert wird, ist Transparenz Gold wert. Ein Monteur, der für ein Projekt dringend ein bestimmtes Teil braucht, sieht in der App, dass es sich im Fahrzeug eines Kollegen befindet, der gerade drei Kilometer entfernt arbeitet. Anstatt zum Großhändler zu fahren, wird kurz koordiniert und das Teil übergeben. Das spart Fahrzeit, Kosten und CO2.

Smartere Abläufe entstehen auch durch die Integration verschiedener Prozesse. Wenn die Lagerverwaltung mit der Projektverwaltung verbunden ist, können Materialien direkt Projekten zugeordnet werden. Bei der Abrechnung ist dann sofort klar, welche Materialkosten welchem Kunden in Rechnung gestellt werden müssen. Diese durchgängige Dokumentation spart Zeit in der Buchhaltung und stellt sicher, dass keine Materialkosten verloren gehen.

Umsetzung in der Praxis

Einführung in kleinen Schritten

Die erfolgreiche Einführung einer Lagerverwaltung folgt dem Prinzip "klein anfangen, groß denken". Handwerksbetriebe sollten nicht versuchen, von heute auf morgen ihr gesamtes Lager digital zu erfassen. Ein bewährter Ansatz ist es, mit den zwanzig Prozent der Materialien zu starten, die für achtzig Prozent der Projekte benötigt werden. Diese Kernartikel werden zuerst ins System übernommen, mit Barcodes versehen und aktiv genutzt.

Nachdem das Team mit diesen Hauptartikeln Routine entwickelt hat, werden nach und nach weitere Materialien hinzugefügt. Diese schrittweise Erweiterung hat mehrere Vorteile: Die Überforderung bleibt gering, schnelle Erfolge motivieren zur Weiterarbeit, und das System kann organisch wachsen. Ein Elektrobetrieb könnte beispielsweise mit Kabeln und Leitungen starten, dann Schalter und Steckdosen hinzufügen, und erst später Kleinmaterial wie Schrauben und Dübel erfassen.

Wichtig ist, dass von Anfang an klare Zuständigkeiten definiert werden. Eine Person sollte für die Datenpflege verantwortlich sein, auch wenn viele Mitarbeiter das System nutzen. Diese Person kümmert sich darum, dass neue Materialien korrekt angelegt werden, dass Stammdaten aktuell bleiben und dass das System insgesamt gepflegt wird. Ohne diese klare Verantwortung droht das System zu verwahrlosen.

Schulung der Mitarbeiter

Auch wenn moderne Lagerlösungen sehr intuitiv sind, braucht es eine minimale Schulung. Diese sollte praktisch und praxisnah sein. Statt langer theoretischer Vorträge über alle möglichen Funktionen, ist es effektiver, die drei wichtigsten Anwendungsfälle zu zeigen:

- Material entnehmen und erfassen

- Bestände prüfen

- Material zurückbuchen

Diese Grundfunktionen decken neunzig Prozent der täglichen Nutzung ab.

Die Schulung sollte wenn möglich direkt am Arbeitsplatz stattfinden. Ein Monteur lernt die App am besten, indem er sie beim tatsächlichen Materialabholen im Lager nutzt, nicht in einem Meetingraum vor einem Beamer. Diese praktische Herangehensweise schafft Vertrauen und zeigt sofort den Nutzen. Wenn ein Mitarbeiter erlebt, wie er durch einen einfachen Scan Zeit spart, ist er eher bereit, das neue System zu nutzen.

Hilfreich sind auch kurze Anleitungsvideos oder Cheat Sheets, die die wichtigsten Schritte zeigen. Diese können jederzeit nachgeschlagen werden, wenn Unsicherheit entsteht. Viele Anbieter stellen solche Materialien bereits bereit. Ein laminiertes A4-Blatt mit den fünf wichtigsten Funktionen, das im Lager aushängt, ist oft wertvoller als ein hundert Seiten dickes Handbuch, das niemand liest.

Kontrolle & Optimierung

Nach der Einführung sollte regelmäßig überprüft werden, ob die Lagerverwaltung wie gewünscht funktioniert. Eine monatliche kurze Besprechung, in der Probleme, Wünsche und Verbesserungsideen gesammelt werden, hält das System lebendig. Vielleicht zeigt sich, dass bestimmte Materialien falsch kategorisiert sind oder dass Mindestbestände angepasst werden müssen. Diese kontinuierliche Optimierung verhindert, dass das System starr wird.

Wichtige Kennzahlen sollten regelmäßig betrachtet werden: Wie viele Materialien sind unter dem Mindestbestand? Wie viele Nachbestellungen wurden automatisch ausgelöst? Wie oft gab es Materialengpässe? Diese Zahlen zeigen, ob das System den gewünschten Nutzen bringt. Wenn sich herausstellt, dass trotz Lagerverwaltung häufig Material fehlt, müssen Prozesse oder Einstellungen angepasst werden.

Die Optimierung betrifft auch die physische Organisation des Lagers. Digitale Systeme funktionieren am besten, wenn auch das Lager selbst gut organisiert ist. Klare Lagerplätze, sinnvolle Kategorisierung und übersichtliche Beschriftung ergänzen die digitale Lösung. Ein chaotisches Lager wird auch mit der besten Software chaotisch bleiben. Die Kombination aus digitaler Intelligenz und physischer Ordnung ist der Schlüssel zu maximaler Effizienz.

Häufige Fehler bei der Lagerverwaltungstools – und wie man sie vermeidet

Unklare Verantwortlichkeiten

Der häufigste Grund, warum Lagerverwaltungssysteme scheitern, sind unklare Verantwortlichkeiten. Wenn jeder denkt, dass sich schon irgendwer darum kümmert, kümmert sich am Ende niemand. Materialentnahmen werden nicht erfasst, neue Artikel nicht angelegt, Mindestbestände nicht aktualisiert. Das System verkommt zur leeren Hülle ohne echten Nutzen.

Die Lösung ist simpel, aber entscheidend:

- Für jeden Prozess muss klar sein, wer verantwortlich ist.

- Wer legt neue Materialien im System an?

- Wer kontrolliert regelmäßig die Mindestbestände?

- Wer kümmert sich um Nachbestellungen?

- Diese Verantwortlichkeiten müssen nicht unbedingt bei einer einzigen Person liegen, aber sie müssen eindeutig zugeordnet sein.

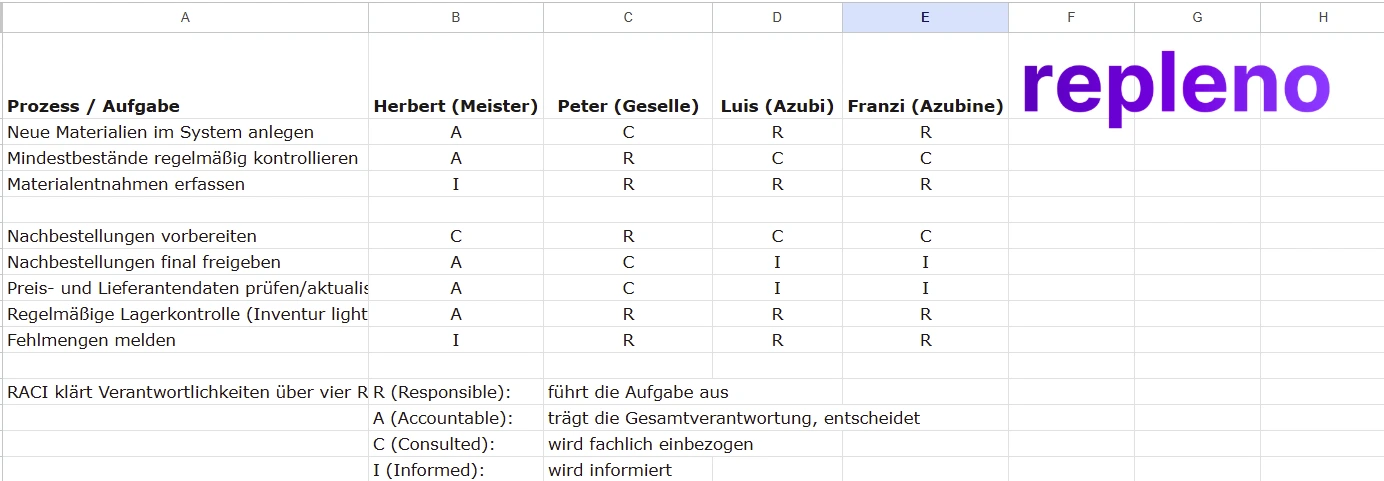

Ein RACI-Schema (Responsible, Accountable, Consulted, Informed) hilft, Klarheit zu schaffen.

Besonders wichtig ist die Regelung für Ausnahmesituationen. Was passiert, wenn der Lagerverantwortliche im Urlaub ist? Wer springt ein, wenn jemand krank wird? Diese Vertretungsregelungen sollten dokumentiert sein, damit das System auch in unvorhergesehenen Situationen weiterläuft. Die beste Lagerverwaltung im Handwerk ohne ERP ist robust genug, um auch personelle Schwankungen zu überstehen.

Fehlende Inventuren

Viele Betriebe behandeln die digitale Lagerverwaltung als perfektes System, das keine Kontrolle braucht. Die Realität sieht anders aus: Auch das beste System kann nur so gut sein wie die Daten, die es enthält. Wenn Materialentnahmen nicht konsequent erfasst werden, wenn Lieferungen falsch verbucht werden oder wenn Material beschädigt wird und entsorgt werden muss, weicht der digitale Bestand vom realen Bestand ab.

Regelmäßige Inventuren gleichen diese Abweichungen aus. Für Handwerksbetriebe sind jährliche VollInventuren meist ausreichend, ergänzt durch stichprobenartige Zählungen bei wichtigen Materialien. Moderne Lagerlösungen machen Inventuren einfach: Mit dem Smartphone wird das Regal abgegangen, jeder Artikel gescannt und die tatsächlich gezählte Menge eingegeben. Das System vergleicht automatisch mit dem Sollbestand und zeigt Abweichungen.

Diese Inventuren sollten nicht als lästige Pflicht gesehen werden, sondern als Qualitätskontrolle des gesamten Systems. Große Abweichungen zeigen, dass Prozesse nicht funktionieren. Vielleicht erfassen Mitarbeiter ihre Entnahmen nicht konsequent, vielleicht gibt es Schwund durch Diebstahl oder Beschädigung. Die Inventur macht diese Probleme sichtbar, sodass Gegenmaßnahmen ergriffen werden können.

Falsche Lagerplatzkennzeichnung

Ein digitales Lagersystem ist nur dann effizient, wenn die physische Realität die digitalen Informationen widerspiegelt. Wenn im System steht, dass ein Material in Regal 3 liegt, es tatsächlich aber in Regal 7 ist, wird das System zur Quelle der Frustration statt der Effizienz. Mitarbeiter verlieren das Vertrauen und greifen wieder auf alte Methoden zurück.

Die Lösung beginnt mit einer klaren, logischen Lagerplatzkennzeichnung. Regale sollten durchnummeriert sein, Fächer eindeutig bezeichnet. Ein System wie "R3-F2" für Regal 3, Fach 2 ist einfach und funktioniert. Diese Kennzeichnung sollte sowohl physisch am Regal angebracht als auch im digitalen System hinterlegt sein. Wenn Material umgelagert wird, muss sowohl die physische Position als auch die digitale Erfassung aktualisiert werden.

Hilfreich ist es, Materialien feste Stammplätze zuzuweisen. Kabel liegen immer in einem bestimmten Bereich, Werkzeuge in einem anderen, Kleinmaterial in einem dritten. Diese Konsistenz erleichtert nicht nur das Finden, sondern auch das Aufräumen und die Inventur. Neue Mitarbeiter oder Aushilfen können sich schneller orientieren, wenn eine klare Systematik erkennbar ist.

Wie man ein Lager organisiert, könnt ihr in einem anderen Beitrag lesen: Lager organisieren im Handwerk: Effiziente Lagerhaltung + digitale Tools [2025]

Kosten einer modernen Lagerverwaltung ohne ERP-System

Monatliche Lizenzkosten

Die Lizenzkosten moderner Lagerverwaltungslösungen sind überraschend niedrig. Einfache Systeme für kleine Betriebe beginnen bei etwa zehn Euro pro User Monat. Umfangreichere Lösungen mit erweiterten Funktionen wie automatischen Bestellungen, Multi-Standort-Verwaltung und ausführlichen Auswertungen liegen typischerweise zwischen dreißig und fünfzig Euro monatlich. Selbst in dieser Preisklasse bleiben die Jahreskosten deutlich unter sechshundert Euro. ein Bruchteil dessen, was ein ERP-System kostet.

Viele Anbieter staffeln ihre Preise nach Anzahl der Nutzer oder nach Umfang der verwalteten Artikel. Ein kleiner Betrieb mit drei Mitarbeitern und zweihundert Artikeln zahlt weniger als ein mittlerer Betrieb mit zehn Mitarbeitern und tausend Artikeln. Diese Skalierung ist fair und stellt sicher, dass jeder Betrieb nur für das zahlt, was er wirklich braucht. Wichtig ist, auf versteckte Kosten zu achten: Fallen Gebühren für Updates an? Kostet der Support extra? Gibt es Mindestvertragslaufzeiten? Flat Fee oder Seat-Basiert (pro User)?

Die niedrigen Kosten sollten nicht über den Wert der Lösung hinwegtäuschen. Auch eine günstige Lagerverwaltung kann erhebliche Einsparungen bringen, wenn sie konsequent genutzt wird. Die Investition von fünfzig Euro pro Monat amortisiert sich oft bereits, wenn ein einziger Materialmangel auf einer Baustelle verhindert wird. Die Kosten für eine Notfall-Bestellung beim Großhändler, die Fahrzeit und die Verzögerung des Projekts übersteigen die Monatsgebühr meist deutlich.

Hardwarekosten (Scanner, Smartphones)

Neben den Softwarekosten fallen eventuell Kosten für Hardware an. Die gute Nachricht: In vielen Fällen ist keine zusätzliche Hardware nötig. Wenn Mitarbeiter ohnehin Firmen-Smartphones haben, können diese zur Lagerverwaltung genutzt werden. Die Kamera des Smartphones ist vollkommen ausreichend zum Scannen von Barcodes. Zusätzliche Kosten entstehen nicht.

Für Betriebe, die noch keine Smartphones im Einsatz haben, ist eine Investition sinnvoll. Ein solides Mittelklasse-Smartphone kostet etwa dreihundert Euro und kann viele Jahre genutzt werden. Für Umgebungen mit hoher Beanspruchung – Staub, Feuchtigkeit, Stürze – gibt es robuste Outdoor-Smartphones ab etwa vierhundert Euro. Diese Investition zahlt sich schnell aus, denn die Geräte können nicht nur für die Lagerverwaltung genutzt werden, sondern auch für Kommunikation, Projektdokumentation oder digitale Zeiterfassung.

Dedizierte Barcode-Scanner sind optional. Sie beschleunigen das Scannen und sind in staubigen Umgebungen manchmal praktischer als Smartphones. Einfache Scanner gibt es ab etwa hundert Euro, professionelle Industriescanner kosten bis zu dreihundert Euro. Für die meisten Handwerksbetriebe ist diese Investition aber nicht zwingend nötig. Smartphones reichen für den Anfang vollkommen aus. Scanner können später hinzugefügt werden, wenn sich im Alltag zeigt, dass sie den Workflow weiter verbessern würden.

Zeitersparnis als ROI

Der Return on Investment einer Lagerverwaltungslösung lässt sich konkret berechnen. Nehmen wir einen durchschnittlichen Handwerksbetrieb mit fünf Mitarbeitern. Vor der Digitalisierung verbrachte jeder Mitarbeiter täglich etwa fünfzehn Minuten mit Lagersuche, Bestandsprüfung und manueller Dokumentation. Das sind pro Mitarbeiter etwa sechs Stunden im Monat, bei fünf Mitarbeitern dreißig Stunden monatlich.

Mit digitaler Lagerverwaltung reduziert sich dieser Aufwand auf etwa fünf Minuten pro Mitarbeiter und Tag, also etwa zwei Stunden monatlich pro Person oder zehn Stunden insgesamt. Die Zeitersparnis beträgt zwanzig Stunden pro Monat. Bei einem durchschnittlichen Vollkostensatz von fünfzig Euro pro Stunde entspricht das einer Einsparung von tausend Euro monatlich. Dem stehen Softwarekosten von vielleicht vierzig Euro gegenüber – ein ROI von 2400 Prozent.

Hinzu kommen die indirekten Einsparungen: weniger Materialverluste, weniger Notfall-Bestellungen zu überhöhten Preisen, weniger Projektverzögerungen, bessere Kundenzufriedenheit. Diese Faktoren lassen sich schwerer quantifizieren, tragen aber erheblich zum wirtschaftlichen Erfolg bei. Betriebe, die eine Lagerverwaltung eingeführt haben, berichten regelmäßig, dass sich die Investition innerhalb der ersten drei bis sechs Monate vollständig amortisiert hat.

Wenn ihr wissen wollt, wie hoch euer Einsparpotenzial ist, lohnt es, unseren einfachen Rechner auszuprobieren: Zum Einsparungsrechner

Zukunftstrends in der digitalen Lagerverwaltung

KI-gestützte Bestandsoptimierung

Künstliche Intelligenz wird die Lagerverwaltung im Handwerk revolutionieren. Erste Systeme nutzen bereits Machine Learning, um Verbrauchsmuster zu erkennen und Bestellmengen zu optimieren. Ein Malerbetrieb, der im Frühjahr regelmäßig mehr Fassadenfarbe verbraucht, bekommt vom System automatisch angepasste Mindestbestände vorgeschlagen. Die KI lernt aus historischen Daten und passt sich saisonalen Schwankungen an.

Besonders spannend wird KI bei der Vorhersage von Materialbedarfen für spezifische Projekte. Statt dass ein Projektleiter manuell schätzen muss, welche Materialien benötigt werden, analysiert die KI ähnliche vergangene Projekte und erstellt eine präzise Materialliste. Ein Sanitärbetrieb, der eine Badsanierung plant, bekommt vom System eine Liste, die auf Dutzenden früheren Badsanierungen basiert – inklusive der Abweichungen und Sonderfälle, die damals auftraten.

Zukünftige Systeme werden auch externe Daten einbeziehen. Wetterprognosen könnten die Bestellmengen für Außenarbeiten beeinflussen. Wirtschaftsdaten könnten vor Lieferengpässen warnen und zu präventiven Bestellungen raten. Die Integration verschiedener Datenquellen wird Lagerverwaltung von einer reaktiven zu einer proaktiven, vorausschauenden Disziplin machen.

Automatische Materialmengenberechnung

Die Zukunft liegt in der direkten Verknüpfung von Projekten und Lagerverwaltung. Ein Elektriker plant eine Installation und gibt die Parameter ein: Raumgröße, Anzahl Steckdosen, Lichtpunkte. Das System berechnet automatisch, wie viel Kabel, wie viele Dosen, wie viele Schalter benötigt werden. Es prüft die Verfügbarkeit im Lager und schlägt vor, fehlende Materialien nachzubestellen.

Diese Automatisierung spart nicht nur Zeit, sondern reduziert auch Fehler. Manuelle Berechnungen übersehen leicht Kleinmaterial oder unterschätzen Verschnitt. Intelligente Systeme berücksichtigen Erfahrungswerte aus früheren Projekten und kalkulieren realistische Puffer ein. Sie wissen, dass bei Kabelverlegung typischerweise zehn Prozent Verschnitt anfallen und berechnen entsprechend mehr Material ein.

Die Materialmengenberechnung wird auch mit BIM (Building Information Modeling) und digitalen Plänen integriert. Ein Architekt liefert einen digitalen Bauplan, und die Lagerverwaltung extrahiert automatisch die benötigten Materialien. Diese nahtlose Integration zwischen Planung und Ausführung wird die Effizienz im Handwerk weiter steigern.

IoT-Sensorik für Echtzeitdaten

Das Internet der Dinge wird Lagerverwaltung auf ein neues Level heben. Intelligente Regale mit Gewichtssensoren erkennen automatisch, wenn Material entnommen wird. Kein Scannen mehr nötig – das System registriert die Entnahme und aktualisiert den Bestand in Echtzeit. Air-Tags an Werkzeugen und Maschinen zeigen jederzeit, wo sich welches Gerät befindet.

Temperatur- und Feuchtigkeitssensoren überwachen Lagerbedingungen für empfindliche Materialien. Farben, Lacke oder Klebstoffe, die bei falscher Lagerung ihre Eigenschaften verlieren, werden optimal gelagert. Bei Abweichungen von den idealen Bedingungen warnt das System automatisch. Das verhindert Qualitätsprobleme und schützt wertvolle Materialien.

Besonders interessant für mobile Gewerke sind GPS-gestützte Systeme. Werkzeuge und Materialien in Fahrzeugen werden in Echtzeit getrackt. Ein Monteur sieht auf seinem Smartphone nicht nur, dass ein bestimmtes Teil verfügbar ist, sondern auch, dass es sich im Fahrzeug von Kollege Schmidt befindet, der gerade fünf Kilometer entfernt arbeitet. Diese Transparenz ermöglicht spontane Koordination und vermeidet unnötige Fahrten.

Es stellt sich nicht die Frage ob, sondern wann diese Technologien Einzug finden werden. Die Kostenfrage ist bis dato jedoch noch ein großes Hindernis.

FAQ zur besten Lagerverwaltung im Handwerk ohne ERP

Funktioniert Lagerverwaltung ohne ERP überhaupt zuverlässig für professionelle Ansprüche?

Ja, moderne spezialisierte Lagerlösungen sind für Handwerksbetriebe oft sogar effizienter als komplexe ERP-Systeme. Sie konzentrieren sich auf die tatsächlich benötigten Funktionen und verzichten auf überflüssige Komplexität. Während ERP-Systeme versuchen, alle Unternehmensprozesse abzubilden, fokussieren sich Lagerlösungen auf Bestandsverwaltung, Materialentnahmen und Nachbestellungen. Diese Spezialisierung führt zu höherer Benutzerfreundlichkeit und besserer Performance in genau dem Bereich, auf den es ankommt. Tausende Handwerksbetriebe in Deutschland nutzen erfolgreich solche Systeme und haben ihre Lagerprozesse damit professionalisiert.

Brauche ich unbedingt Barcode-Scanner oder reichen Smartphones?

Smartphones reichen vollkommen aus. Die Kamera moderner Smartphones ist mehr als leistungsfähig genug, um Barcodes schnell und zuverlässig zu erfassen. Dedizierte Scanner sind komfortabler und in sehr staubigen oder feuchten Umgebungen praktischer, aber kein Muss. Viele Betriebe starten mit Smartphones und entscheiden nach einigen Monaten Praxiserfahrung, ob zusätzliche Scanner den Workflow weiter verbessern würden. Der große Vorteil von Smartphones ist, dass sie ohnehin vorhanden sind und für viele andere Zwecke genutzt werden können – von der Kommunikation bis zur Fotodokumentation auf Baustellen.

Ist Cloud-Lagerverwaltung wirklich sicher und DSGVO-konform?

Ja, seriöse Anbieter nutzen modernste Verschlüsselungstechnologien und erfüllen strenge deutsche Datenschutzstandards. Viele Lösungen speichern Daten ausschließlich in deutschen Rechenzentren, was höchste DSGVO-Compliance sicherstellt. Die Daten sind in professionellen Cloud-Umgebungen oft sicherer als auf lokalen Servern in Werkstätten, die nicht gegen Feuer, Diebstahl oder Wasserschäden geschützt sind. Cloud-Anbieter investieren Millionen in Sicherheitsinfrastruktur, Multi-Faktor-Authentifizierung und regelmäßige Backups. Betriebe sollten bei der Auswahl auf Zertifizierungen achten und klären, wo die Daten gespeichert werden.

Wie lange dauert die Einführung einer Lagerverwaltung realistisch?

Die technische Implementierung dauert zwischen wenigen Stunden und ein bis zwei Tagen. In dieser Zeit werden die wichtigsten Materialien erfasst, das System konfiguriert und Mitarbeiter geschult. Die vollständige organisatorische Integration braucht etwa zwei bis drei Monate, in denen das Team Routine entwickelt und alle Prozesse optimiert werden. Der Schlüssel ist ein schrittweises Vorgehen: Mit den wichtigsten Materialien starten, Erfahrungen sammeln, dann erweitern. Betriebe, die versuchen, alles auf einmal zu digitalisieren, überfordern sich oft. Ein fokussierter Start mit den zwanzig Prozent der Materialien, die achtzig Prozent der Projekte betreffen, ist der bewährte Weg.

Was kostet eine gute Lagerverwaltungs-App tatsächlich pro Monat?

Professionelle Lagerverwaltung für Handwerksbetriebe kostet typischerweise zwischen zehn und 150 Euro monatlich, abhängig von Nutzerzahl und Funktionsumfang. Einfache Lösungen für kleine Betriebe beginnen bei etwa zehn Euro, umfangreichere Systeme mit automatischen Bestellungen, Multi-Standort-Verwaltung und ausführlichen Auswertungen liegen bei dreißig bis 150 Euro. Hinzu kommen eventuell einmalige Kosten für Smartphones oder Scanner, wenn diese noch nicht vorhanden sind. Die Gesamtinvestition ist deutlich niedriger als bei ERP-Systemen und amortisiert sich durch Zeitersparnis und reduzierte Materialverluste typischerweise innerhalb von drei bis sechs Monaten.

Lohnt sich digitale Lagerverwaltung auch für sehr kleine Betriebe mit nur zwei bis drei Mitarbeitern?

Absolut – oft ist der Nutzen bei kleinen Betrieben sogar am größten. Kleine Teams haben meist keine dedizierte Person für Lagerverwaltung, sodass jeder alles machen muss. Digitale Lösungen schaffen Transparenz und entlasten alle Beteiligten. Gerade bei kleinen Betrieben, wo jeder Fehler direkt durchschlägt, ist zuverlässige Lagerverwaltung existenziell. Die Kosten sind minimal im Vergleich zu den Einsparungen durch vermiedene Fehlbestellungen oder Projektverzögerungen. Zudem skalieren die Systeme mit: Wenn der Betrieb wächst, wächst die Lagerverwaltung einfach mit, ohne dass grundlegende Prozesse geändert werden müssen.

Fazit

Die beste Lagerverwaltung im Handwerk ist keine ferne Zukunftsvision, sondern heute verfügbare Realität. Spezialisierte Lösungen haben bewiesen, dass effiziente Lagerverwaltung nicht komplexe ERP-Systeme erfordert, sondern mit schlanken, mobilen Tools erreicht werden kann, die zur Arbeitsweise im Handwerk passen.

Die Vorteile sind überwältigend:

- drastische Reduzierung von Materialverlusten

- Zeitersparnis durch automatisierte Prozesse

- bessere Projektplanung durch transparente Bestände und Befreiung vom ständigen Bestellstress.

Handwerksbetriebe, die den Schritt zur digitalen Lagerverwaltung wagen, berichten regelmäßig von schneller Amortisierung und spürbarer Entlastung im Tagesgeschäft.

Der Einstieg ist einfacher als viele denken. Mit minimalen Kosten, schneller Implementierung und intuitiver Bedienung sind die Hürden niedrig. Die Technologie ist ausgereift, die Anbieter verstehen die Anforderungen des Handwerks, und die Erfolgsgeschichten sprechen für sich. Für Handwerksbetriebe, die effizienter arbeiten, profitabler wirtschaften und ihre Mitarbeiter entlasten wollen, führt kein Weg an digitaler Lagerverwaltung vorbei.

Die beste Zeit zu starten war gestern. Die zweitbeste Zeit ist heute. Mit digitalen Lösungen, die Handwerker von Zettelwirtschaft befreien und Nachbestellungen automatisieren, wird die Lagerverwaltung vom Problembereich zum Wettbewerbsvorteil. Handwerksbetriebe, die jetzt digitalisieren, sichern sich einen klaren Vorsprung gegenüber Wettbewerbern, die noch mit manuellen Prozessen kämpfen.

Wenn ihr wissen möchtet, wie ihr eure Materialwirtschaft automatisiert, und welche genauen Tools dafür in Fragen kommen, schaut gerne hier vorbei: Digitale Beschaffung im Handwerk: 12 Strategien für automatisierte Materialwirtschaft