Min-Max-Lagerverwaltung für Handwerk & Gewerbe: Praxis-Leitfaden 2025

TL;DR: Die Min-Max-Lagerverwaltung legt für jeden Artikel einen Mindest- und Maximalbestand fest. Wird der Mindestbestand erreicht, löst das System automatisch eine Bestellung aus. Das verhindert Materialengpässe und reduziert überflüssige Lagerkosten. Besonders wertvoll für Handwerksbetriebe mit 50+ verschiedenen Artikeln.

Einführung: Warum Min-Max-Lagerverwaltung im Handwerk?

Kennst du das? Montag früh auf der Baustelle – und genau die M8-Schrauben fehlen, die du für die Installation brauchst. Oder umgekehrt: Dein Lager quillt über mit Kabelverschraubungen, die du vor zwei Jahren in Großmengen gekauft hast

Genau hier setzt die Min-Max-Lagerverwaltung an: Sie schafft die Balance zwischen „immer genug da" und „kein Geld im Regal versauern lassen".

Das Problem: Traditionelle Bestellmethoden im Handwerk basieren oft auf Bauchgefühl oder dem Prinzip „Wir bestellen, wenn's leer ist". Das führt zu:

- Fehlteilen auf der Baustelle durch Materialengpässe

- Unnötig hohen Lagerkosten durch Überbestände

- Zeitverlust durch Notbestellungen und Sondefahrten zum Baumarkt oder Großhändler

Die Lösung: Das Min-Max-Prinzip automatisiert Bestellentscheidungen auf Basis klarer Kennzahlen statt Intuition.

Wie viel dich fehlendes Material im Jahr kostet, erfährst du in unserem Beitrag zu Material und Fehlteilen.

Was bedeutet Min-Max-Lagerverwaltung konkret?

Die Min-Max-Lagerverwaltung ist ein regelbasiertes Bestandsmanagement-System, bei dem für jeden Lagerartikel zwei Schwellenwerte definiert werden:

- Mindestbestand (Min): Die kritische Menge, unter die der Bestand nicht fallen sollte

- Maximalbestand (Max): Die optimale Lagermenge, die nicht überschritten werden sollte

Grundprinzip: Sobald der aktuelle Bestand den Mindestbestand erreicht oder unterschreitet, wird automatisch eine Bestellung ausgelöst, die den Bestand wieder auf das Max-Niveau bringt.

Min-Max-Verfahren im Lager: Das System dahinter

Das Min-Max-Verfahren im Lager gehört zur Familie der Bestellpunktverfahren und wird auch als Min-Max-System in der Logistik bezeichnet. In der Materialwirtschaft hat sich dieses Min-Max-Modell für Lagerbestände seit Jahrzehnten bewährt – besonders in Branchen mit planbarem Verbrauch.

Im Gegensatz zu Just-in-Time-Ansätzen setzt Min-Max-Bestandsmanagement auf definierte Sicherheitspuffer. Das macht es ideal für Handwerksbetriebe mit Verbrauchsmaterialien, die nicht auf teure Notbestellungen und Sonderfahrten angewiesen sein wollen.

Das Gabler Wirtschaftslexikon definiert Lagerbestandsmanagement als "alle Entscheidungen und Handlungen, die Lagerbestände beeinflussen" – wobei Bestände zum Ausgleich zeitlicher Diskontinuitäten und zur Überbrückung von Störungen gebildet werden. Das Min-Max-Verfahren ist eine der praktischsten Umsetzungen dieser Definition.

Praxisbeispiel: Elektroinstallationsbetrieb

Artikel: NYM-J 3x1,5 mm² (100m-Rollen)

- Mindestbestand: 2 Rollen

- Maximalbestand: 5 Rollen

- Aktueller Bestand: 2 Rollen → Bestellung wird ausgelöst

- Bestellmenge: 3 Rollen (um wieder auf 5 zu kommen)

Wie funktioniert das Min-Max-Verfahren im Lager? Die drei Kernelemente

1. Mindestbestand (Min) – Der Sicherheitspuffer

Der Mindestbestand setzt sich zusammen aus:

Min = Sicherheitsbestand + Verbrauch während der Lieferzeit

Beispielrechnung (SHK-Betrieb):

- Artikel: Verschraubungen 1/2"

- Durchschnittsverbrauch: 20 Stück/Woche

- Lieferzeit des Lieferanten: 1 Woche

- Gewünschter Sicherheitspuffer: 1 Woche extra

Berechnung:

- Verbrauch während Lieferzeit: 20 Stück

- Sicherheitsbestand: 20 Stück

- Mindestbestand = 40 Stück

2. Maximalbestand (Max) – Die wirtschaftliche Obergrenze

Der Maximalbestand berücksichtigt:

- Lagerkapazität

- Kapitalbindung

- Haltbarkeit/Verderblichkeit

- Mengenrabatte

Max = Min + optimale Bestellmenge

Die optimale Bestellmenge hängt ab von:

- Bestellkosten (Versand, Aufwand)

- Lagerkosten

- Mengenrabatten des Lieferanten

3. Bestellpunkt und automatische Auslösung

Moderne Systeme (wie z.B. repleno) überwachen den Bestand kontinuierlich und lösen Bestellungen automatisch aus, sobald:

- Der Mindestbestand erreicht oder unterschritten wird

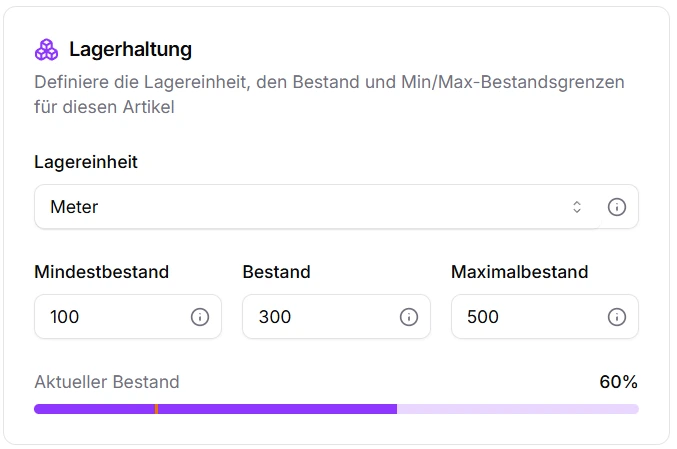

Veranschaulichung der Min-Max Einstellung in repleno:

Die 7 wichtigsten Vorteile der Min-Max-Lagerverwaltung

1. Kostenkontrolle durch reduzierten Überbestand

2. Keine Produktionsstopps mehr

3. Weniger Zeitaufwand für Bestellungen

Automatisierung spart Zeit:

- Manuelle Prüfung entfällt

- Bestellvorschläge sind vorgerechnet

- Sammelbestellungen möglich

4. Bessere Lieferantenkonditionen

Planbare Bestellmengen ermöglichen Verhandlungen über:

- Mengenrabatte

- Feste Lieferzeiten

- Jahresverträge

5. Optimierte Lagerfläche

Weniger Überbestand = mehr Platz für:

- Werkzeuge

- Projektmaterial

- Retourenwaren

6. Transparenz für das ganze Team

Jeder Mitarbeiter sieht:

- Welche Artikel kritisch sind

- Wann nachbestellt wird

- Wer verantwortlich ist

7. Bessere Liquidität

Geringere Kapitalbindung bedeutet:

- Mehr Spielraum für Investitionen

- Weniger Kreditbedarf

- Höhere Bonität

Einsatzbereiche: Wo Min-Max-Bestandsmanagement besonders effektiv ist

Elektroinstallation

Typische Min-Max-Artikel:

- Kabel und Leitungen (NYM, NYY)

- Installationsmaterial (Dosen, Schrauben)

- Sicherungen und Kleinteile

- Verbindungsmaterial

SHK (Sanitär-Heizung-Klima)

Typische Min-Max-Artikel:

- Fittings und Verschraubungen

- Dichtungsmaterial

- Rohrschellen

- Standardarmaturen

Tischlerei/Schreinerei

Typische Min-Max-Artikel:

- Schrauben und Beschläge

- Leim und Chemie

- Schleifmittel

- Standardprofile

KFZ-Werkstatt

Typische Min-Max-Artikel:

- Ölfilter (häufige Typen)

- Bremsflüssigkeit

- Dichtungen

- Standardschrauben

💡 Regel: Das Min-Max-System in der Logistik eignet sich für Verbrauchsmaterialien aller Art.

- C-Artikel (häufig benötigt, niedriger Wert)

- B-Artikel (mittlerer Wert, regelmäßiger Bedarf)

- Für A-Artikel (hoher Wert, selten) sind andere Methoden sinnvoller.

Min-Max-Werte richtig berechnen: Schritt-für-Schritt

Schritt 1: Verbrauchsdaten sammeln

Mindestens 3 Monate, besser 12 Monate Verbrauchshistorie analysieren:

- Durchschnittsverbrauch/Woche

- Saisonale Schwankungen

- Trends (steigend/fallend)

Schritt 2: Lieferzeiten ermitteln

Reale Lieferzeit dokumentieren:

- Von Bestellung bis Wareneingang

- Inklusive Pufferzeit für Verzögerungen

- Unterschiede zwischen Standardlieferanten und Ersatzlieferanten

Schritt 3: Sicherheitsbestand festlegen

Faustregeln:

- Standardartikel: 1 Woche Sicherheitspuffer

- Kritische Artikel: 2 Wochen Puffer

- Schwer beschaffbar: 3+ Wochen Puffer

Schritt 4: Bestellmenge optimieren

Berücksichtigen:

- Mindestbestellmengen des Lieferanten

- Staffelpreise

- Lagerkapazität

- Verderblichkeit/Haltbarkeit

Komplettes Rechenbeispiel für Min-Max-Materialwirtschaft

Artikel: Kabelverschraubungen M20 (Elektrobetrieb)

Datengrundlage:

- Durchschnittsverbrauch: 50 Stück/Woche

- Lieferzeit: 1 Woche

- Gewünschter Sicherheitspuffer: 1 Woche

- Lieferant bietet Staffelpreis ab 500 Stück

Berechnung Mindestbestand: Min = (50 Stück/Woche × 1 Woche) + (50 Stück/Woche × 1 Woche)\ Min = 100 Stück

Berechnung Maximalbestand:

- Optimale Bestellmenge wegen Staffelpreis: 500 Stück

- Max = 100 + 500\Max = 600 Stück

Ergebnis:

- Bei ≤ 100 Stück im Lager → Bestellung von 500 Stück auslösen

- Zielbestand nach Lieferung: 600 Stück

Min-Max-Lagerverwaltung mit moderner Software

Automatisierung durch digitale Lagerverwaltung

Moderne Lagerverwaltungssysteme wie repleno übernehmen:

✅ Automatische Bestandsüberwachung in Echtzeit

✅ Bestellvorschläge oder automatische Nachbestellung sobald Min erreicht ist

✅ Lieferantenanbindung für direktes Bestellen

✅ Verbrauchsanalyse zur Optimierung der Min-Max-Werte

✅ Mobile Erfassung via Barcode/Scanner per App

Integration in bestehende Systeme

Typische Schnittstellen:

- ERP-Systeme (SAP, Microsoft Dynamics)

- Warenwirtschaft

- Lieferanten-Portale

- Buchhaltungssoftware

Das Min-Max-Bestandsmanagement wird durch digitale Tools nicht nur automatisiert, sondern auch kontinuierlich optimiert: Machine Learning erkennt Verbrauchsmuster und schlägt Anpassungen der Min-Max-Werte vor.

Die 5 häufigsten Fehler bei Min-Max-Lagerverwaltung

❌ Fehler 1: Min-Max-Werte einmal setzen und vergessen

Problem: Verbrauchsmuster ändern sich, Lieferanten ändern Lieferzeiten

Lösung: Quartalsweise Review + Anpassung bei größeren Veränderungen

❌ Fehler 2: Zu hohe Sicherheitsbestände aus Vorsicht

Problem: Kapitalbindung steigt unnötig

Lösung: Mit realistischen Puffern starten, dann nachschärfen

❌ Fehler 3: Alle Artikel mit Min-Max verwalten

Problem: Hochpreisige Spezialteile passen nicht ins Min-Max-Schema

Lösung: ABC-Analyse – nur B- und C-Artikel und allgemeine Verbrauchsmaterialien mit Min-Max

❌ Fehler 4: Verbrauchsdaten aus dem Bauch schätzen

Problem: Falsche Grundlage = falsche Werte

Lösung: Mindestens 3 Monate echte Verbrauchsdaten nutzen

❌ Fehler 5: Keine Berücksichtigung von Saisonalität

Problem: Im Sommer zu viel Heizungsmaterial, im Winter zu wenig Klimakomponenten

Lösung: Saisonale Min-Max-Profile erstellen

Best Practices für erfolgreiche Min-Max-Lagerverwaltung

1. Starte mit einer Pilotgruppe

Empfehlung: 20-30 Artikel mit hohem Verbrauch auswählen

→ Erfahrungen sammeln → dann ausweiten

Der REFA-Bundesverband empfiehlt für effizientes Bestandsmanagement die klare Definition von Kennzahlen wie Sicherheits-, Melde- und Höchstbestand. Genau diese Werte bilden die Grundlage für erfolgreiche Min-Max-Systeme – insbesondere in produzierenden Betrieben und im Handwerk.

2. Dokumentiere Lieferantenleistung

Tracken:

- Tatsächliche Lieferzeiten

- Liefertreue

- Qualitätsprobleme

3. Nutze Dashboards für Überblick

Wichtige KPIs im Min-Max-Verfahren Lager:

- Anzahl Artikel unter Mindestbestand

- Durchschnittliche Bestandsreichweite

- Kapitalbindung im Lager

- Bestellhäufigkeit

4. Binde das Team ein

Kommunikation:

- Montagebesprechungen mit Lager-Status

- Feedback-Kanal für Materialprobleme

- Schulung neuer Mitarbeiter

5. Automatisiere Routineaufgaben

Was Software übernehmen sollte:

- Tägliche Bestandsprüfung

- Generierung von Bestellvorschlägen oder automatischer Bestellversand ← besser

- Benachrichtigungen bei kritischen Beständen

- Reporting

Zukunftstrends: Wohin entwickelt sich Min-Max-Bestandsmanagement?

Predictive Analytics

Nächste Generation: KI erkennt Muster und passt Min-Max-Werte automatisch an:

- Saisonale Schwankungen

- Projektbasierte Spitzen

- Lieferantenausfälle

IoT-Integration im Min-Max-System Logistik

Smart Bins: Sensoren erfassen Füllstand in Echtzeit:

- Waagen für Schüttgut

- Optische Sensoren

Supplier Integration

Direct Procurement: Bestellungen gehen automatisch raus:

- EDI-Anbindung zu Großhändlern

- API-Schnittstellen

- Automatische Auftragsbestätigung

Begriffserklärung: Min-Max in verschiedenen Kontexten

Je nach Fachbereich und Branche wird die Methode unterschiedlich bezeichnet:

| Begriff | Fokus | Typischer Kontext |

|---|---|---|

| Min-Max-Verfahren Lager | Operative Lagerhaltung | Lagerleiter, Logistikpersonal |

| Min-Max-System Logistik | Supply-Chain-Integration | Logistikplanung, SCM |

| Min-Max-Bestandsmanagement | Controlling-/Management-Perspektive | Geschäftsführung, Controller |

| Min-Max-Materialwirtschaft | Produktions- und Beschaffungsfokus | Einkauf, Produktionsplanung |

| Min-Max-Modell Lagerbestand | Theoretische/akademische Betrachtung | BWL-Literatur, Fachhochschulen |

Alle Begriffe beschreiben dasselbe Grundprinzip: Automatische Bestellauslösung bei Erreichen des Mindestbestands, um den Lagerbestand zwischen definierten Grenzen zu halten.

Fazit: Min-Max als Grundstein effizienter Lagerhaltung

Die Min-Max-Lagerverwaltung ist keine Raketenwissenschaft – aber sie ist wirksam, berechenbar und skalierbar. Für Handwerksbetriebe bietet sie die perfekte Balance zwischen Automatisierung und Kontrolle.

Die drei wichtigsten Takeaways:

- Min-Max reduziert Kapitalbindung um durchschnittlich 30-40% bei gleichzeitig höherer Materialverfügbarkeit

- Automatisierung ist der Schlüssel – manuelle Min-Max-Verwaltung funktioniert nur bis ca. 50 Artikel

- Kontinuierliche Optimierung schlägt perfekte Ersteinstellung – starte pragmatisch, verbessere iterativ

Das Min-Max-Verfahren im Lager hat sich als eines der zuverlässigsten Systeme der Materialwirtschaft etabliert. Mit modernen Tools wird das Min-Max-Modell für Lagerbestände nicht nur einfacher in der Anwendung, sondern auch intelligenter durch KI-gestützte Optimierung.

Bereit für automatische Bestellungen? repleno übernimmt die Min-Max-Überwachung für dich. Dein Lager bestellt von selbst. → [Jetzt loslegen]