TL;DR: Bestellpunkt-Verfahren bestellt automatisch bei Erreichen eines berechneten Schwellenwerts – ideal für wertvolle Artikel mit schwankendem Bedarf. Min-Max bestellt beim Unterschreiten des Mindestbestands – einfach für C-Artikel mit stabilem Verbrauch. Die beste Lösung? Hybride Kombination beider Verfahren für verschiedene Artikelgruppen.

Die Wahl der richtigen Lagersteuerungsmethode ist ein entscheidender Faktor für den wirtschaftlichen Erfolg eines Unternehmens. Besonders häufig stehen Verantwortliche vor der Frage: Bestellpunkt-Verfahren vs. Min-Max – welches System ist besser? Beide Methoden verfolgen das Ziel, Materialengpässe zu vermeiden und gleichzeitig Lagerkosten zu senken. Dennoch unterscheiden sie sich deutlich in ihrer Funktionsweise, Flexibilität und ihrem Anwendungsbereich.

Dieser Artikel erklärt Bestellpunkt-Verfahren vs. Min-Max umfassend, praxisnah und leicht verständlich – ideal für Einkauf, Logistik, Controlling und Studierende.

Einführung in die Lagersteuerung

Expertenwissen: Laut VDI-Richtlinie 3601 "Lagerhaltung und Materialfluss" (2025) können optimierte Lagersteuerungsverfahren die Lagerkosten um 15-25% reduzieren und gleichzeitig die Lieferbereitschaft auf über 98% erhöhen.

Lagersteuerung bedeutet, den richtigen Artikel in der richtigen Menge zur richtigen Zeit verfügbar zu haben. Eine schlechte Steuerung führt entweder zu Lagerengpässen oder zu überhöhten Lagerbeständen, die Kapital binden und Kosten verursachen.

Zu den klassischen Verfahren zählen:

- Bestellrhythmus-Verfahren

- Bestellpunkt-Verfahren

- Min-Max-Verfahren

Im Fokus dieses Artikels steht der Vergleich Bestellpunkt-Verfahren vs. Min-Max, da beide besonders weit verbreitet sind.

Kurzüberblick: Was passiert beim Bestellen?

Beide Verfahren beantworten im Kern zwei Fragen: Wann bestelle ich? und Wie viel bestelle ich?

- Bestellpunkt-Verfahren (s, Q): Fällt der Bestand auf/unter den Bestellpunkt s, wird eine feste Menge Q bestellt.

- Min-Max-Verfahren (s, S): Fällt der Bestand auf/unter Min = s, wird so viel bestellt, dass der Bestand wieder Max = S erreicht (Bestellmenge = S − verfügbarer Bestand).

Praxis-Hinweis: Je nach ERP/WMS zählt nicht nur der physische Bestand, sondern der verfügbare Bestand (z.B. abzüglich Reservierungen, zuzüglich offener Zugänge).

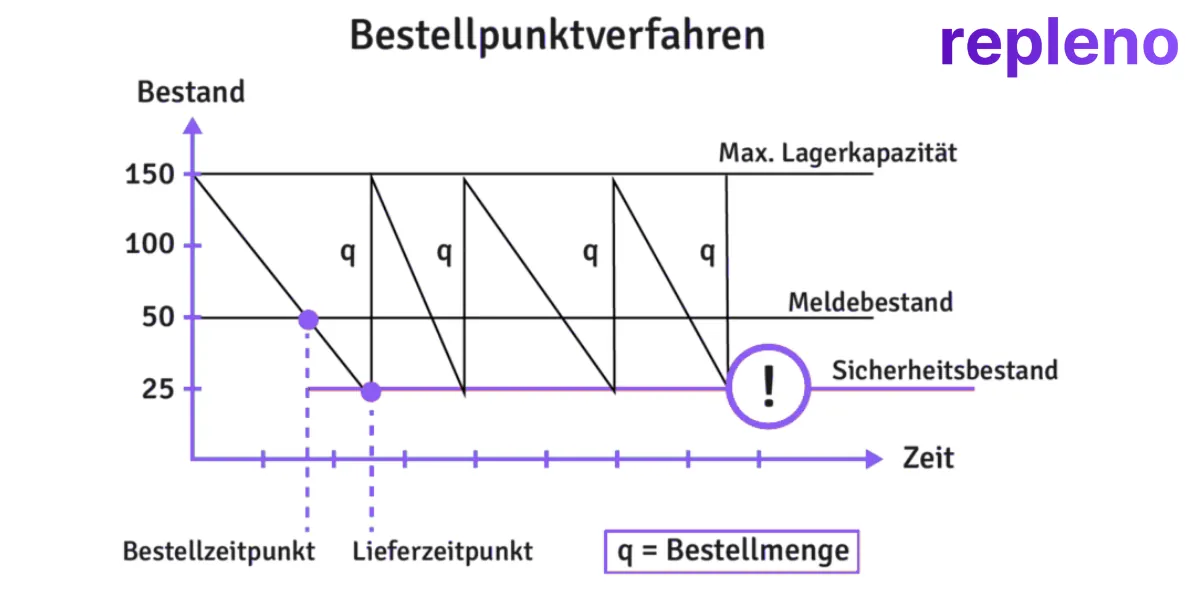

Grundlagen des Bestellpunkt-Verfahrens

Definition und Funktionsweise

Beim Bestellpunkt-Verfahren wird eine Bestellung immer dann ausgelöst, wenn der Lagerbestand einen festgelegten Bestellpunkt erreicht oder unterschreitet. Dieser Bestellpunkt berücksichtigt:

- Durchschnittlichen Verbrauch

- Lieferzeit

- Sicherheitsbestand

Das Verfahren ist verbrauchsorientiert und reagiert dynamisch auf Lagerbewegungen.

Merke: Der Bestellpunkt beantwortet das Wann. Die Bestellmenge (z.B. Gebinde/Mindestbestellmenge oder eine berechnete Losgröße) beantwortet das Wie viel.

Berechnung des Bestellpunkts

Die klassische Formel lautet:

Bestellpunkt = Tagesverbrauch × Lieferzeit + Sicherheitsbestand

Beispiel:

- Tagesverbrauch: 20 Stück

- Lieferzeit: 5 Tage

- Sicherheitsbestand: 50 Stück

➡ Bestellpunkt = (20 × 5) + 50 = 150 Stück

Sobald der Lagerbestand 150 erreicht, wird bestellt.

Vorteile des Bestellpunkt-Verfahrens

- Hohe Versorgungssicherheit

- Flexible Reaktion auf Verbrauchsschwankungen

- Geringere Lagerbestände möglich

- Gut für kontinuierlich nachgefragte Artikel

Gerade bei A-Artikeln oder kritischen Komponenten ist dieses Verfahren sehr beliebt.

Nachteile des Bestellpunkt-Verfahrens

- Hoher Überwachungsaufwand

- Exakte Verbrauchsdaten erforderlich

- Komplex bei vielen Artikeln ohne IT-Unterstützung

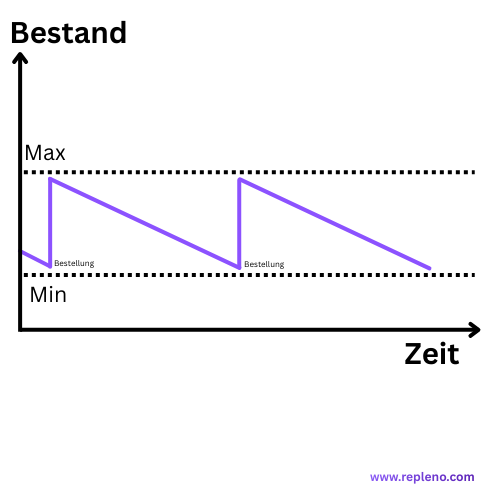

Grundlagen des Min-Max-Verfahrens

Definition und Funktionsweise

Beim Min-Max-Verfahren werden zwei fixe Bestandsgrenzen definiert:

- Mindestbestand (Min)

- Höchstbestand (Max)

Sinkt der Lagerbestand unter den Mindestbestand, wird bis zum Maximalbestand aufgefüllt.

Merke: Min-Max ist ein „Auffüllen-bis“-Prinzip. Die Bestellmenge ergibt sich aus Max − verfügbarem Bestand (nicht als fixe Menge).

Berechnung von Mindest- und Höchstbestand

- Mindestbestand = Verbrauch während Lieferzeit + Sicherheitsbestand

- Höchstbestand = Mindestbestand + optimale Bestellmenge

Pragmatisch: „Optimale Bestellmenge“ ist in der Praxis oft einfach die sinnvolle Los-/Packgröße (Gebinde, MOQ, Palettenlage). Wer es genauer will, kann später mit EOQ/Andler nachschärfen.

Beispiel:

- Mindestbestand: 100 Stück

- Optimale Bestellmenge: 300 Stück

➡ Höchstbestand = 400 Stück

Vorteile des Min-Max-Verfahrens

- Einfache Handhabung

- Weniger Überwachung notwendig

- Gut planbare Bestellmengen

- Ideal für C-Artikel

Nachteile des Min-Max-Verfahrens

- Höhere Lagerbestände

- Weniger flexibel bei Nachfrageschwankungen

- Gefahr von Überbeständen

Wenn du über die Integration eines Min-Max-Verfahrens nachdenkst, schau in unserem fortführenden Praxisleitfaden rein: Min-Max-Lagerverwaltung für Handwerk & Gewerbe

Bestellpunkt-Verfahren vs. Min-Max – Direkter Vergleich

| Kriterium | Bestellpunkt-Verfahren | Min-Max-Verfahren |

|---|---|---|

| Auslösung | Bei Erreichen des Bestellpunkts | Bei Unterschreiten von Min |

| Flexibilität | Hoch | Mittel |

| Lagerbestand | Niedriger | Höher |

| Verwaltungsaufwand | Hoch | Gering |

| IT-Abhängigkeit | Hoch | Niedrig |

| Eignung | A- & B-Artikel | B- & C-Artikel |

Parameter festlegen (ohne Mathe-Overkill)

Wenn du mit einem sauberen Setup starten willst, reichen oft diese 4 Bausteine:

- Verbrauch: Ø Verbrauch pro Tag/Woche (am besten aus den letzten 8–12 Wochen, saisonal ggf. getrennt).

- Lieferzeit: realistische Lieferzeit (Durchschnitt + Puffer) statt „Katalogwert“.

- Sicherheitsbestand: bewusstes Servicelevel (z.B. 95%) + Schwankung berücksichtigen.

- Losgröße: Gebinde/Mindestbestellmenge als Start; später ggf. kostenoptimiert verfeinern.

Flexibilität und Reaktionsgeschwindigkeit

Im direkten Vergleich Bestellpunkt-Verfahren vs. Min-Max zeigt sich:

Das Bestellpunkt-Verfahren reagiert schneller auf Verbrauchsänderungen, während Min-Max eher stabil und planbar ist.

Lagerkosten und Kapitalbindung

- Bestellpunkt-Verfahren: geringere Kapitalbindung

- Min-Max: höhere Bestände, höhere Lagerkosten

Planungs- und Verwaltungsaufwand

Ohne ERP-System ist das Bestellpunkt-Verfahren kaum praktikabel. Min-Max eignet sich dagegen auch für kleinere Unternehmen und findet in vielen Lager-Apps Anwendung.

Rechenbeispiele aus der Praxis

Mini-Beispiel: gleicher Artikel, beide Verfahren

Angenommen:

- Ø Verbrauch: 20 Stück/Tag

- Lieferzeit: 5 Tage

- Sicherheitsbestand: 50 Stück

- Losgröße/Packgröße: 300 Stück

Dann:

- Bestellpunkt s = 20 × 5 + 50 = 150 Stück

- Bestellpunkt-Verfahren (s, Q): Wenn Bestand ≤ 150 → bestelle Q = 300

- Min-Max (s, S): Min = 150, Max = 150 + 300 = 450 → wenn Bestand ≤ 150 → bestelle (450 − verfügbarer Bestand)

Praxisfall 1: Maschinenbau (A-Artikel)

➡ Bestellpunkt-Verfahren wegen hoher Wertigkeit und kritischer Versorgung

Praxisfall 2: Handelsunternehmen (C-Artikel)

➡ Min-Max wegen einfacher Planung und geringer Bedeutung einzelner Artikel

Typische Einsatzgebiete beider Verfahren

Bestellpunkt-Verfahren:

- Automobilindustrie

- Maschinenbau

- Ersatzteilmanagement

Min-Max-Verfahren:

- Einzelhandel

- Büromaterial

- Verbrauchsgüter

Häufige Fehler in der Praxis

Fehler 1: Sicherheitsbestand zu niedrig angesetzt

Viele Unternehmen setzen den Sicherheitsbestand „aus dem Bauch“ an. Besser: erst ein Servicelevel wählen (z.B. 95%) und den Sicherheitsbestand aus der Verbrauchsschwankung ableiten.

Einfacher Start (wenn Lieferzeit relativ stabil ist):

Sicherheitsbestand = z × σ(Verbrauch) × √(Lieferzeit)

Typische z-Werte: 90% ≈ 1,28, 95% ≈ 1,65, 99% ≈ 2,33. Wenn Lieferzeiten stark schwanken, sollte auch diese Streuung berücksichtigt werden (oder du kalibrierst anhand realer Stockouts).

Fehler 2: Lieferzeiten falsch kalkuliert

Oft werden nur die vom Lieferanten angegebenen Lieferzeiten verwendet. In der Realität sollten Sie den Durchschnitt der letzten 12 Lieferungen plus eine Pufferzeit von 10-20% einrechnen.

Fehler 3: Verfahren nicht an Nachfrage angepasst

Ein A-Artikel mit schwankendem Bedarf benötigt ein anderes Verfahren als ein C-Artikel mit konstantem Verbrauch. Best Practice: ABC-Analyse durchführen und Verfahren pro Artikelgruppe wählen.

Fehler 4: Fehlende regelmäßige Überprüfung

Laut VDI-Richtlinie 3601 sollten Parameter mindestens quartalsweise überprüft werden. Bei saisonalen Schwankungen oder Produktänderungen sogar monatlich.

Digitalisierung & moderne Lagersteuerung

Moderne ERP- und WMS-Systeme kombinieren heute beide Ansätze. Hybride Modelle ermöglichen:

- Automatische Bestellpunktermittlung basierend auf Verbrauchshistorie

- Dynamische Min-Max-Grenzen, die sich an Saisonalität anpassen

- KI-gestützte Prognosen für präzisere Bedarfsplanung

- Echtzeit-Bestandsüberwachung mit automatischen Bestellauslösungen

Software-Ansätze im Vergleich

Enterprise-Lösungen (SAP, Oracle):

- Vollständig integrierte Bestellpunkt-Logik

- Komplexe Parametrisierung

- Ideal für Großunternehmen mit >10.000 Artikeln

Mittelstands-Lösungen (Odoo, lexoffice):

- Kombination aus Bestellpunkt und Min-Max

- Einfachere Konfiguration

- Gut für 500-5.000 Artikel

Spezialisierte Lager-Apps (repleno):

- Fokus auf Min-Max mit automatischer Bestellauslösung

- Optimiert für Handwerk und kleine Gewerbebetriebe

- Schnelle Implementierung ohne IT-Abteilung

Neutrale, weiterführende Quellen zum Nachschlagen:

- VDI-Richtlinie 3601 – Warehouse-Management-Systeme

- Gabler Wirtschaftslexikon: Bestellpunktverfahren

- Gabler Wirtschaftslexikon: Sicherheitsbestand

Checkliste: Welches Verfahren passt zu Ihrem Unternehmen?

Bestellpunkt-Verfahren wählen, wenn:

- ✅ Sie A-Artikel oder kritische Komponenten verwalten

- ✅ Verbrauch schwankt stark (>30% Standardabweichung)

- ✅ ERP-System oder Lagerverwaltungssoftware vorhanden

- ✅ Kapitalbindung minimiert werden soll

- ✅ Lieferbereitschaft >98% gefordert ist

Min-Max-Verfahren wählen, wenn:

- ✅ Sie B/C-Artikel mit stabilem Verbrauch haben

- ✅ Einfache Handhabung wichtiger ist als optimale Bestände

- ✅ Keine komplexe IT-Infrastruktur vorhanden

- ✅ Bestellmengen standardisiert sind (z.B. Gebindegrößen)

- ✅ Manuelle Überwachung ausreicht

Hybrides Modell wählen, wenn:

- ✅ Sie 500+ Artikel in verschiedenen ABC-Klassen haben

- ✅ Flexibilität je nach Artikeltyp gewünscht ist

- ✅ Moderne Lagersoftware verfügbar ist

Fazit: Welches Verfahren ist besser?

Die Entscheidung Bestellpunkt-Verfahren vs. Min-Max hängt stark vom Einsatzbereich ab.

- Hoher Wert, schwankender Verbrauch: Bestellpunkt-Verfahren

- Geringer Wert, stabiler Verbrauch: Min-Max

Unternehmen profitieren am meisten, wenn sie beide Verfahren gezielt kombinieren und regelmäßig überprüfen.

Wie Sie Bestellpunkt und Min-Max in ein strukturiertes Lagersystem einbetten, erfahren Sie in unserem vollständigen Leitfaden zur Lagerorganisation im Handwerk.