TL;DR – Das Wichtigste in Kürze:

- Standardformat Z-R-E-F (Zone-Regal-Ebene-Fach) für 90% aller Handwerkslager ausreichend

- 8-Schritte-Einführung vom Pilotbereich bis zum vollständigen Rollout

- Typische Fehler wie fehlende Nullauffüllung oder unklare Blickrichtung vermeiden

- Messbare Ergebnisse: Median-Suchzeit, Fehlgriff-Rate, Rückfragen pro Tag

„Wo liegt nochmal das Ersatzteil für Baustelle Müller?"

Diese Frage kostet deutsche Handwerksbetriebe durchschnittlich eine Stunde pro Arbeitstag. Nicht weil die Teile fehlen, sondern weil niemand weiß, wo sie liegen.

Laut einer aktuellen Studie zum Zeitmanagement im Handwerk 2026 verbringen Mitarbeiter 60 Minuten täglich nur mit der Suche nach Material und Bauteildaten. Zeit, die direkt in die Wertschöpfung fließen könnte.

Die Lösung? Ein einfaches Lagerplatz-System, das in 2 Stunden steht und ab Tag 1 funktioniert.

Hinweis vorab: Der Beitrag basiert auf Praxis-Erfahrungswerten. In der Realität nutzt fast jeder Betrieb ein eigenes System – je nach Gebäude, Team, Materialarten und vorhandener Beschriftung. Im Folgenden zeigen wir das Schema, das sich in unseren Projekten als robust und alltagstauglich bewährt hat.

Welche Lagerplatz-Benennung funktioniert sofort?

Lagerplätze werden immer als Koordinatensystem aufgebaut. Nimm dieses Standardformat und bleib dabei:

Z01-R01-E01-F01

Aufbau:

- Z = Zone/Bereich (Halle, Werkstatt, Container, Fahrzeug, Baustellenbox)

- R = Regal/Schrank/Abschnitt

- E = Ebene/Schublade

- F = Fach/Box/Position

Optional: Erweitert mit Gängen (ist Logistik-Standard in großen Lagern):

Wenn du echte Laufgänge hast: Z01-G02-R03-E02-F08 (G = Gang)

Hinweis:

In vielen Lagern ist das Standardschema G-R-E-F = Gang–Regal–Ebene–Fach. Nutze es, wenn du keine Zonen brauchst, weil du z.B. nur ein kleines Lager mit 1-2 Gängen und wenigen Regalen hast.Dann reicht dir:

G02-R03-E02-F08\Wenn du nur einen Gang hast kannst du noch weiter kürzen, wende R-E-F an = Regal-Ebene-Fach.

Warum ist Lagerplatz-Benennung überhaupt wichtig?

Weil du sonst Prozesse auf „Erinnerungen" baust. Das KANN funktionieren, solange eine Person alles weiß, kippt aber sofort bei:

- Mehr Artikeln im Sortiment

- Wechselnden Mitarbeitenden oder Aushilfen

- Zeitdruck (Urlaub, Krankheit, Hochsaison)

- Mehreren Standorten oder Fahrzeugen

Typische Kosten ohne System:

| Problem | Auswirkung |

|---|---|

| Suchzeiten | Bis zu 1 Stunde pro Tag pro Person |

| Fehlgriffe | Falsches Teil → zurücklegen, neu suchen |

| Inventuren | Langsam, unzuverlässig, fehleranfällig |

| Onboarding | Neue Mitarbeitende brauchen Wochen statt Tage |

| Überbestände | Doppelbestellungen, weil niemand weiß, was da ist |

Laut Mittelstand-Digital ZentrumHandwerk ist Zeitmanagement 2026 zur Überlebensstrategie für Handwerksbetriebe geworden und strukturierte Lagerprozesse sind der erste Hebel.

Schritt-für-Schritt: In 8 Schritten zum stabilen System

1. Was ist mein Zielbereich?

Definier, welche Bereiche du mit dem System abdecken willst.

Typische Bereiche im Handwerk:

- Werkstattlager / Materialraum

- Baustellenboxen / Container

- Servicefahrzeuge

- Kleinteile-Schränke (Schubladen, Kleinladungsträger)

Entscheidung: Lieber mit einem kleinen Piloten (z.B. einem Schubladenschrank oder ein Magazinschrank) starten und lernen, als alles auf einmal machen.

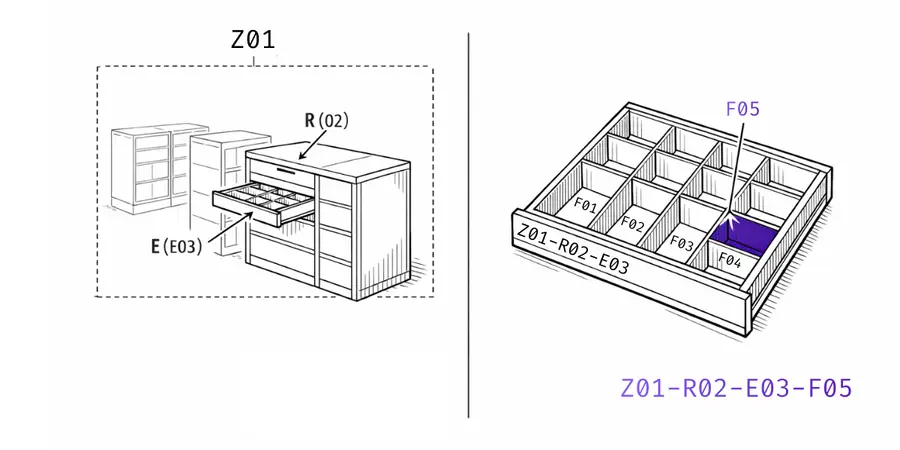

2. Was ist mein kleinstes „Fach", das ich adressieren will?

Von dieser Festlegung hängt ab, ob dein System später sagt: "Regal 3" (= 50 Artikel durchsuchen) oder "Regal 3, Ebene 2, Fach 8" (= direkt greifen).

Faustregel:

- Kleinladungsträger (KLT) → F ist die KLT-Position bzw. der Lagerplatz

- Schubladen → E ist die Schublade, F die Unterteilung

- Ein Fach = ein Artikel → F reicht oft

3. Welches Schema passt zu meinem Lager?

Nimm das einfachste Schema, das deine Realität abbildet.

| Situation | Empfohlenes Schema | Beispiel |

|---|---|---|

| Kleines Regal/Schrank, keine Gänge | Z-R-E-F | Z01-R02-E03-F07 |

| Echte Laufgänge + viele Regale | Z-G-R-E-F | Z01-G02-R03-E02-F08 |

| Servicefahrzeug / mobiles Lager | Z-R-E-F (Z = Fahrzeug) | Z03-R01-E01-F04 |

| Container / Baustellenbox | Z-R-E-F (Z = Container) | Z05-R01-E01-F01 |

Wenn unsicher: Z-R-E-F ist für 90% aller Handwerkslager der beste Start.

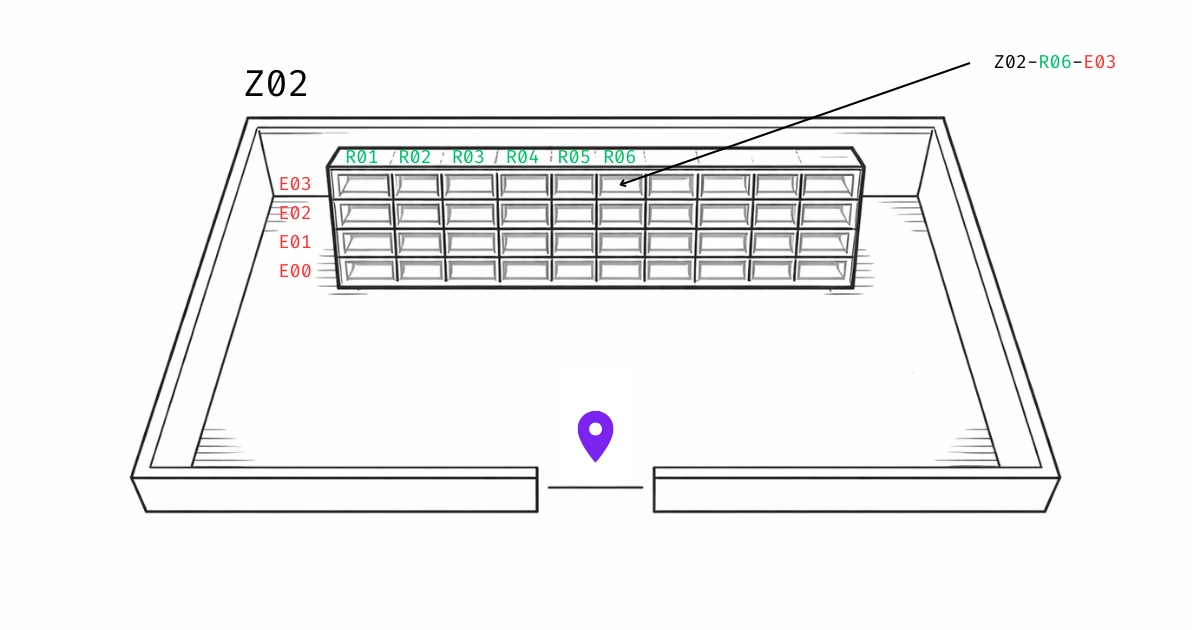

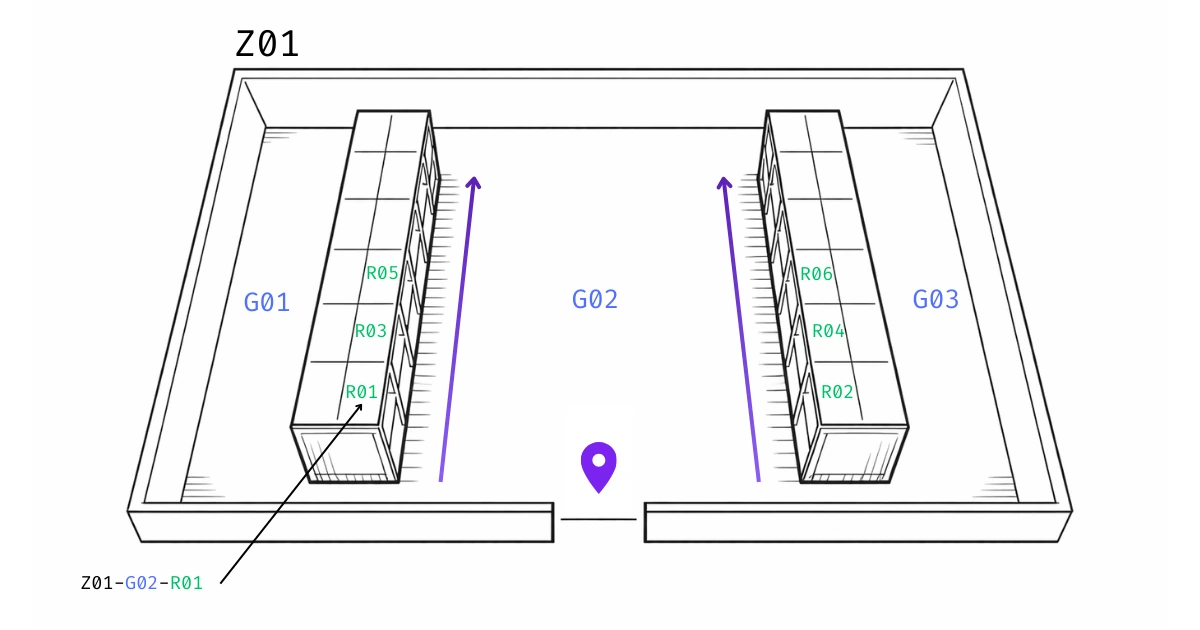

4. Wo ist Startpunkt und Blickrichtung?

Damit ein Lagerplatzcode funktioniert, muss er deterministisch sein: Gleicher Ort → gleicher Code. Niemand darf „raten“ müssen.

So legst du es eindeutig fest:

Startpunkt

Definiere einen festen, realen Startpunkt für jede Zone oder jeden Gang – z. B. Eingang, Packplatz, Werkbank oder Hauptgang. Wichtig: Wenn es mehrere Zugänge gibt, wählst du einen als offiziellen Startpunkt und markierst ihn (z. B. Schild oder Pfeil).

Blickrichtung

Definiere eine feste Blickrichtung, z. B.:

- „Vom Startpunkt aus schaue ich in den Gang hinein.“ oder "vom Startpunkt schaue ich auf das Regal"

- Damit ist „links“ und „rechts“ immer eindeutig, unabhängig davon, wo jemand gerade steht.

Zählrichtung (Positionen & Ebenen)

Lege eine feste Zählregel fest und halte sie konsequent ein:

- Positionen zählen in Blickrichtung nach vorne (1, 2, 3, …)

- Regale zählen von links nach rechts (

R01, dann R02, R03 ...) - Ebenen zählen von unten nach oben (

E00 oder E01unten, dannE02,E03…) - Fächer (innerhab der Ebene) von links nach rechts (

F01, dann F02, F03 ...)

Seitenlogik (optional, aber sehr sinnvoll)

Wenn du zwei Regalreihen gegenüber hast, definiere eine klare Seitenlogik, z. B.:

- links = ungerade Regalnummern (

R01,R03, …) - rechts = gerade Regalnummern (

R02,R04, …) (Oder umgekehrt – wichtig ist nur: einmal festlegen, nie mehr ändern.)

Mini-Test (der sofort zeigt, ob es wirklich eindeutig ist):

Erkläre die Regeln einer neuen Person in 2 Minuten.

Gib ihr danach 3 Lagerplatzcodes.

Wenn sie alle drei Plätze ohne Rückfrage findet, ist dein System eindeutig.

Wenn nicht, ist meist Startpunkt/Blickrichtung/Seitenlogik zu schwammig oder nicht sichtbar markiert.

Regeln welche du übernehmen kannst

- „Startpunkt ist hier"

- Blickrichtung in den Gang

- Regale von vorn nach hinten

- Ebenen von unten nach oben

- Fächer von links nach rechts

5. Wie sieht mein Code-Format konkret aus?

Empfehlung, weil gut lesbar und einfach:

Z01-R03-E02-F08

Format-Standards:

- Nullauffüllung:

01, 02, 03 …(nicht1, 2, 10) - Feste Reihenfolge: Z-R-E-F (optional G)

- Ein Trennzeichen: Bindestrich

-(oder Punkt.), nicht mischen - Keine ähnlichen Zeichen: O/0, I/1, S/5 vermeiden

6. Wie generiere ich die Codes ohne Fehler?

Mach es mechanisch, nicht kreativ.

Vorgehen:

- Zonen/Bereiche festlegen (

Z01…Z0n) - Regale/Schränke durchnummerieren (

R01…Rxx) - Ebenen/Schubladen je Regal festlegen (

E01…E0x) - Fächer/KLT-Positionen je Ebene festlegen (

F01…F0x)

Wichtig: Lieber Nummernblöcke reservieren (lässt Raum für Wachstum), statt später umzubenennen.

7. Wie label ich so, dass es in 2 Sekunden funktioniert?

Ein gutes System scheitert oft an schlechten Labels.

Label-Aufbau nach KISS:

- Groß: Klartext-Code (z. B.

Z01-R03) für Regal 03 in Zone 01 - Optional: Darunter: Barcode oder QR mit exakt demselben Wert

- Material: Wischfest, abriebfest, klebestark (je Umgebung)

Platzierung:

- Dort, wo du suchst: Augenhöhe / Regalstütze / Gang-Einfahrt

- Nicht: Hinter Folie oder wo Kisten es verdecken

Wie du deine Regale richtig beschriftest und welche Labels wir empfehlen, erfährst du im folgenden Beitrag: Regaletiketten für kleine Lager: 3-Schritte-Anleitung zur professionellen Regalbeschriftung

8. Wie führe ich es ein, ohne den Betrieb zu stören?

Rollout-Plan, welcher sich in der Praxis bewährt hat:

- Pilotbereich wählen (1 Regal oder 1 Schrank)

- Codes + Labels erstellen

- 1 Woche Testbetrieb (Fehler sammeln, Regeln schärfen)

- Rollout Zone für weite Zone(n)

- Stichtag: Ab dann keine improvisierten Plätze mehr

- Arbeitsanweisung sichtbar aushängen (siehe unten)

Beispiele: Code wird Schritt für Schritt aufgebaut

1) Materialraum (Zone): Z01

- Z01 = Materialraum

2) Regal im Materialraum: Z01-R01

- Z01 = Materialraum

- R01 = Regal 1

3) Ebene im Regal: Z01-R01-E01

- Z01 = Materialraum

- R01 = Regal 1

- E01 = Ebene 1

4) Kleinster Lagerplatz in der Ebene: Z01-R01-E01-F01

- Z01 = Materialraum

- R01 = Regal 1

- E01 = Ebene 1

- F01 = Fach 1 (kleinstes adressierbares Fach)

Merksatz: Von grob nach fein: Zone → Regal → Ebene → Fach

Die 10 häufigsten Fehler (+ schnelle Korrektur)

| # | Fehler | Korrektur |

|---|---|---|

| 1 | Plätze nach Inhalt benennen | Umstellen auf Koordinaten (Ort ≠ Inhalt) |

| 2 | Doppelte Codes | Ein Code = ein Platz (niemals wiederholen) |

| 3 | Gemischte Logik je Bereich | Ein Schema für alles (Z-R-E-F) |

| 4 | Keine Nullauffüllung | Immer 01/02/03 statt 1/2/10 |

| 5 | Unklare Blickrichtung | Perspektive schriftlich fixieren + testen |

| 6 | Zu lange Codes | So kurz wie möglich, so lang wie nötig |

| 7 | Labels schlecht platziert | Dort labeln, wo Hand/Blick hingeht |

| 8 | „Schattenplätze" entstehen | Stichtag + Vergaberegel einführen |

| 9 | Bedeutungs-Zonen, die umziehen | Zonen neutral schneiden (Bereich 01/02) |

| 10 | Kein Pilot | Erst klein testen, dann skalieren |

Messbare Ergebnisse: Mini-Audit „Klarheit im Lager" + Vorher & Nachher

Welche 5 Kennzahlen sind sinnvoll?

- Median-Suchzeit pro Pick (Sekunden)

- Rückfragen pro Tag („Wo liegt…?")

- Fehlgriff-Rate (Fehlgriffe / Picks)

- Zeit bis neue Person 10 Picks schafft (Minuten)

- Anteil improvisierter Plätze (gezählt im Rundgang)

Wie messe ich in 30 Minuten?

- 20 typische Artikel auswählen (Schnelldreher + seltene)

- 1 Person pickt, du stoppst Suchzeiten

- Rückfragen + Fehlgriffe notieren

- Nach Pilot-Labeling erneut messen

Output-Idee (für interne Dokumentation):

- Vorher/Nachher Tabelle

- 3 Beobachtungen („Was hat konkret geholfen?")

- Nächster Schritt (z. B. Rollout auf Zone Z02)

Kosten-Nutzen-Rechnung: Was bringt das wirklich?

Zeitinvestition:

- Planung: 30 Minuten

- Pilot (1 Regal): 1 Stunde

- Messung: 30 Minuten

Einsparung ab Tag 1:

Laut Studien zur digitalen Lagerverwaltung reduziert ein strukturiertes Lagerplatz-System die Suchzeiten um bis zu 60%. Das sind bei einer Stunde täglich 36 Minuten pro Person.

Bei 3 Personen im Team:

- 1,8 Stunden pro Tag

- 9 Stunden pro Woche

- 468 Stunden pro Jahr

Monetärer Wert (bei 50 €/Stunde):

- 468 Stunden × 50 € = 23.400 € Einsparung pro Jahr

ROI-Berechnung:

Investition: 2 Stunden Arbeit = 100 € Einsparung Jahr 1: 23.400 € ROI: 23.300 %

Integration mit digitalen Tools

Ein gutes Lagerplatz-System ist die Grundlage für digitale Lagerverwaltung. Ohne klare Platzlogik funktionieren auch die besten Apps nicht.

Empfohlene Kombination:

- Z-R-E-F-System für physische Struktur

- Barcode/QR-Labels auf jedem Platz

- Mobile Lager-App zum Scannen und Buchen

Welche digitalen Lagerverwaltungs-Tools sich für kleine Handwerksbetriebe eignen (inkl. Kostenvergleich), zeigen wir in Lager organisieren im Handwerk: Software-Vergleich + Best Practices für effiziente Lagerhaltung

Fazit: Was ist der nächste konkrete Schritt?

- Entscheide dich für Z-R-E-F

- Leg Startpunkt + Blickrichtung fest

- Label ein Regal als Pilot

- Miss vorher/nachher mit dem Mini-Audit

- Rollout Zone für Zone

Das beste Lagerplatz-System ist das, das du tatsächlich nutzt. Perfektion ist der Feind von „gut genug". Starte einfach, teste schnell, optimier schrittweise.

Quellen & weiterführende Links

Primärquellen & Standards:

- VDI 3588: Lagerplanung und Lagerkennzahlen – Technische Richtlinie für Lagersysteme und -organisation

- Fraunhofer IML: Intralogistiksysteme – Forschung zu Lagerkennzahlen und Best Practices

Handwerk & Digitalisierung:

- Mittelstand-Digital Zentrum Handwerk – Kostenlose Beratung für Digitalisierung im Handwerk

- Handwerk 2026: Zeitmanagement wird zur Überlebensstrategie – Aktuelle Trends und Herausforderungen

Software & Praxis:

- Lagerverwaltung KMU – Optimierung von Lagerprozessen in kleinen und mittleren Unternehmen

Nächster Schritt: Starte heute mit deinem Pilotbereich und miss vorher/nachher.