Wenn die Technik funktioniert, aber der Prozess zu langsam ist

Ein Elektriker steht vor dem leeren Lagerplatz für NYM Installationskabel scannt den Barcode mit dem Smartphone und tippt auf „Bestellen". Zwei Tage später ist die Baustelle blockiert, weil der Nachschub zu spät kam. Was ist schiefgelaufen? Die Technik hat funktioniert, aber der Prozess war zu langsam.

Das Problem: Mit Scan-to-Order wird in der Praxis oft erst dann bestellt, wenn das Material bereits fehlt und im Regal gähnende Leere herrscht. Die Lieferzeit bleibt gleich, und genau das führt zu Verzögerungen im Projektalltag - hätte man doch nur zwei Tage früher bestellt.

TL;DR: Scan-to-Order ist kein Software-Kategoriebegriff, sondern eine verkürzte Beschreibung reaktiver Nachschubprozesse. Der Begriff wird vendor-intern verwendet, ist im offenen Web aber unscharf definiert. Dieser Artikel klärt, was "Scan-to-Order" tatsächlich bedeutet, welche Prozesslogiken sich dahinter verbergen und wo reaktive Systeme an systemische Grenzen stoßen.

Scan-to-Order in 30 Sekunden (Definition + Einordnung)

- Definition (1 Satz): Scan-to-Order bedeutet: Scan → Bestellung (meist per Barcode/QR-Code), also ein reaktiver Nachschubprozess.

- Warum es beliebt ist: Schnell, wenig Tippfehler, funktioniert auch ohne „große" IT.

- Warum es an Grenzen stößt: Die Lieferzeit startet erst nach dem Scan und der Bestellung. Der Scan passiert oft erst, wenn der Artikel schon fehlt und es dann erst auffällt.

- Was „Alternative" in der Praxis heißt: Prozesse, die früher eingreifen (z. B. Meldebestand/Bestellpunkt oder Min-Max).

Was mit "Scan-to-Order" gemeint ist

Scan-to-Order beschreibt einen reaktiven Bestellprozess: Ein Mitarbeiter scannt einen Barcode oder QR-Code, das System übermittelt die Information an die Warenwirtschaft oder einen Onlineshop, und eine Bestellung wird ausgelöst.

Die Technik dahinter ist simpel und effizient: Barcode-Scanner reduzieren Fehler bei der Erfassung und machen die händische Eingabe langer Artikelnummern überflüssig. Anbieter nennen dabei teils Beschleunigungen von „über 200 %“ für den Bestellvorgang. Laut HANSA-FLEX handelt es sich um einen „effizienten, fehlerresistenten Bestellprozess", bei dem Bestellungen direkt am Bedarfsort ausgelöst werden.

Aber: Scan-to-Order ist kein Software-Kategoriebegriff, sondern eine verkürzte Beschreibung reaktiver Nachschubprozesse. Der Begriff stammt aus anbietergetriebenen Kontexten, nicht aus neutraler Fachliteratur.

Drei unterschiedliche Bedeutungen von "Scan" im Lager

Der Begriff „Scan" ist technisch eindeutig, aber prozessual mehrdeutig. Je nach System passiert beim Scannen etwas anderes:

| Scan-Funktion | Was passiert | Prozesstyp | Beispiel |

|---|---|---|---|

| Scan = Bestellung | Barcode scannen → Bestellung wird ausgelöst | Reaktiv | Letztes Kabel gescannt → Nachbestellung beim Lieferanten |

| Scan = Statussignal | Barcode scannen → Information wird erfasst | Dokumentierend | Wareneingang erfassen, Lagerort buchen |

| Scan = Verbrauchsmeldung | Barcode scannen → Entnahme wird gemeldet, System berechnet Nachschub | Proaktiv | System erkennt Unterschreitung des Meldebestands → automatische Bestellung |

Die ersten beiden Varianten sind reaktiv. Ein Mensch erkennt den Bedarf und handelt. Die dritte Variante ist proaktiv: Das System überwacht kontinuierlich den Bestand und bestellt automatisch, bevor Material fehlt. Der Mensch muss nur seinen Verbrauch tracken.

„Scan-to-Order" im engeren Sinne beschreibt meist nur die erste Variante: Scan löst direkt eine Bestellung aus. Das ist effizient, aber systemisch zu spät für unseren Elektriker, dem es nun an NYM-Kabel fehlt.

Wo reaktives Scan-to-Order an Grenzen stößt

Reaktive Scan-to-Order-Logiken funktionieren technisch zuverlässig, greifen aber systematisch zu spät ein, nämlich erst dann, wenn der Bedarf bereits eingetreten ist.

Das Timing-Problem

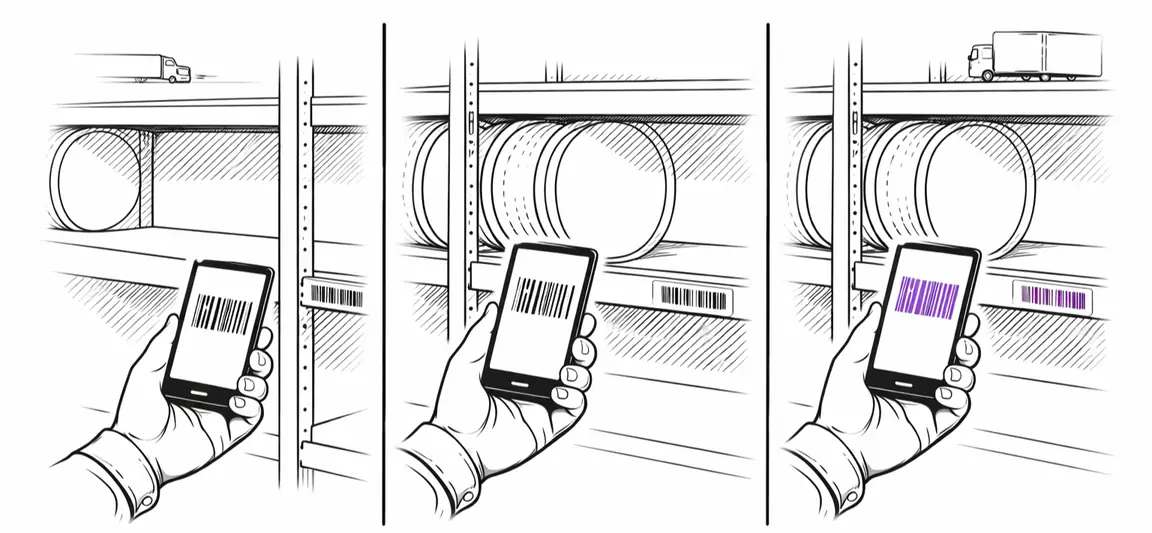

Der Prozess läuft so ab:

- Material wird verbraucht

- Jemand erkennt: „Das war das letzte Kabel"

- Barcode wird gescannt, Bestellung ausgelöst

- Lieferzeit beginnt jetzt

Die Baustelle wartet also die volle Lieferzeit (zwei, drei, fünf Tage), obwohl der Verbrauch vorhersehbar war.

Zum Vergleich: Proaktive Nachschubsteuerung berechnet den Meldebestand (Tagesverbrauch × Lieferzeit + Mindestbestand) und bestellt automatisch, bevor das Material ausgeht. Das Material trifft ein, bevor der Mindestbestand unterschritten wird.

Pragmatische Startformel: Meldebestand = (Ø Tagesverbrauch × Lieferzeit in Tagen) + Sicherheitsbestand

Mehr zum Unterschied zwischen reaktiven und proaktiven Bestellstrategien: Beschaffungsmethoden für Verbrauchsmaterial im Handwerk

Manuelle Entscheidung und Fehleranfälligkeit

Scan-to-Order erfordert:

- Jemand muss den Bestand überwachen

- Jemand muss scannen

- Jemand muss die Menge eingeben

- Jemand muss den Bestellzeitpunkt richtig einschätzen

Das ist fehleranfällig: Wird zu früh bestellt, steigt der Lagerbestand unnötig. Wird zu spät bestellt, fehlt Material.

Keine Bedarfsvorausschau

Reaktive Systeme wissen nicht:

- Wann wird das Material knapp?

- Wie hoch ist der typische Verbrauch?

- Welche Lieferzeit hat der Lieferant?

Sie reagieren nur auf einen bereits eingetretenen Zustand. Das funktioniert bei planbarem Verbrauch nicht optimal.

Kern des Problems: Reaktive Scan-to-Order-Logiken sind technisch effizient, aber prozessual zu langsam. Sie beschleunigen die Bestellung, ändern aber nichts am grundsätzlichen Timing-Problem.

Fazit: Reaktiv vs. Proaktiv, eine Frage des Prozessmodells

Scan-to-Order ist keine schlechte Lösung, aber eine systemisch reaktive. Für unplanbare Ad-hoc-Bedarfe funktioniert der Prozess gut. Für regelmäßigen, vorhersehbaren Verbrauch (Kabel, Schrauben, Kleinteile) greifen proaktive Systeme früher ein und reduzieren Lieferverzögerungen.

Die zentrale Erkenntnis: Der Begriff beschreibt keinen Markt, sondern einen Prozess. Wer nach „Scan-to-Order-Alternativen" sucht, sucht eigentlich nach Prozessen, die früher eingreifen, nicht nach anderen Apps oder Scannern.

Nächster Schritt: Wie proaktive Beschaffung funktioniert

Welche proaktiven Methoden es gibt, wann welche passt und wie Sie in vier Wochen ein funktionierendes System aufsetzen: Beschaffungsmethoden für Verbrauchsmaterial im Handwerk.

Darin enthalten:

- Übersicht aller 9 gängigen Methoden (Bestellpunkt, Min-Max, Kanban, VMI u. a.)

- Entscheidungshilfe nach Betriebsgröße und Verbrauchsprofil

- Praxis-Setup ohne IT-Projekt

Wenn fehlendes Material regelmäßig Projekte verzögert, lohnt sich außerdem ein Blick auf die konkreten Kosten: Fehlendes Material kostet Handwerker tausende Euro pro Jahr.